工程机械行业激光切割解决方案

在人们的印象中,重型工程机械都是敦实厚重的大机器,而比利时艺术家Wim Delvoye却以精细繁复的哥特式和维多利亚式花纹镂刻将这些重型工程机械呈现出来,视觉上感受到的冲击力不言而喻。

从自卸车到搅拌卡车,从挖掘机到起重机,这些作品大多是利用激光切割钢铁而制成的,其精细的镂空花纹给车辆增添了高贵的气质。

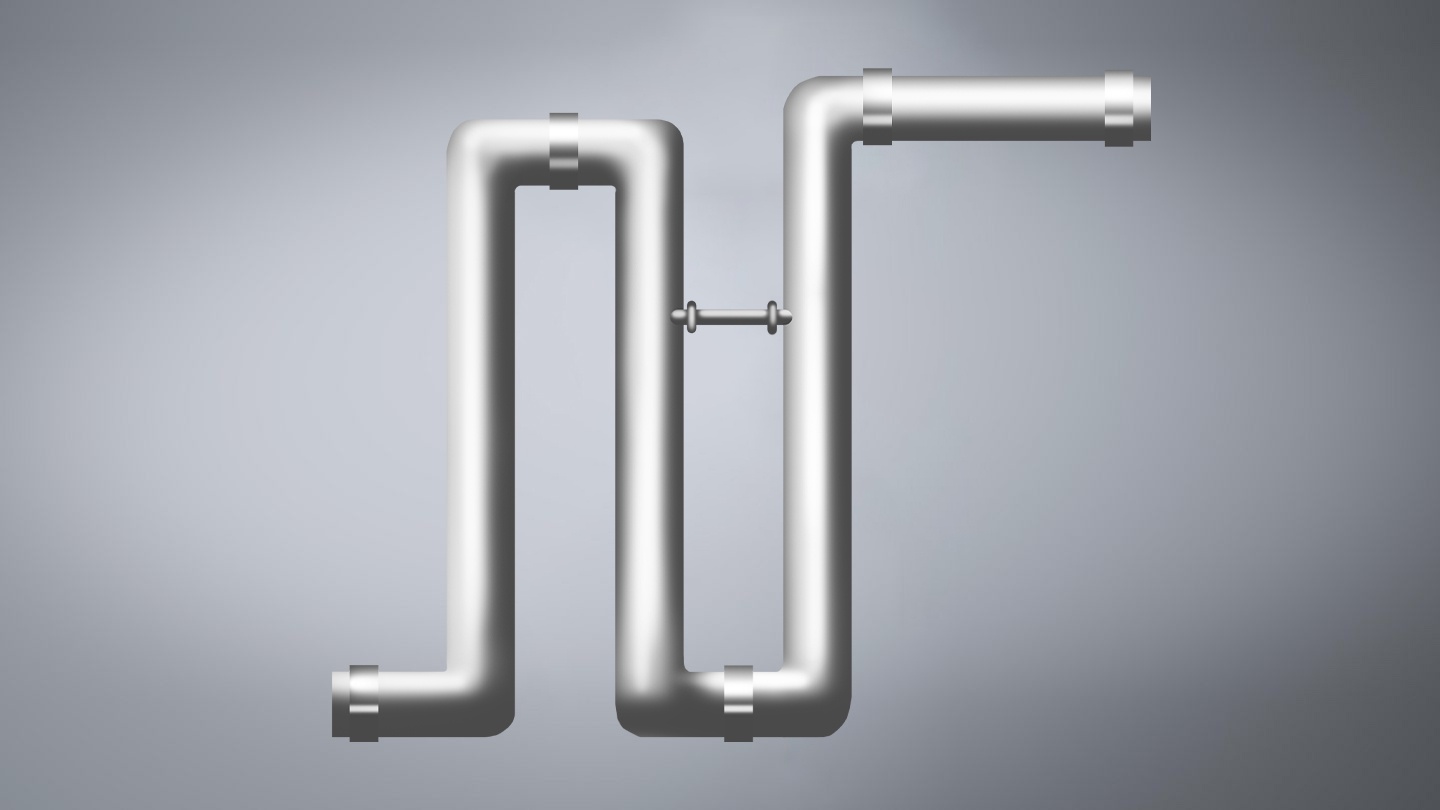

事实上,激光切割机10年前就开始广泛应用工程机械行业,主要用于混凝土、起重机、路面机、装载机、港口机械、挖掘机、消防机械、环卫机械等产品切割下料。

作为激光行业切割的领导者,唯拓激光极力地推广激光切管机、平面激光切割机、以及三维机器人在行业中的应用,并提供全套的行业领先解决方案,帮助企业提高生产效率,提升工艺水平,快速响应市场变化,提升产品在日益竞争的市场中的竞争能力。

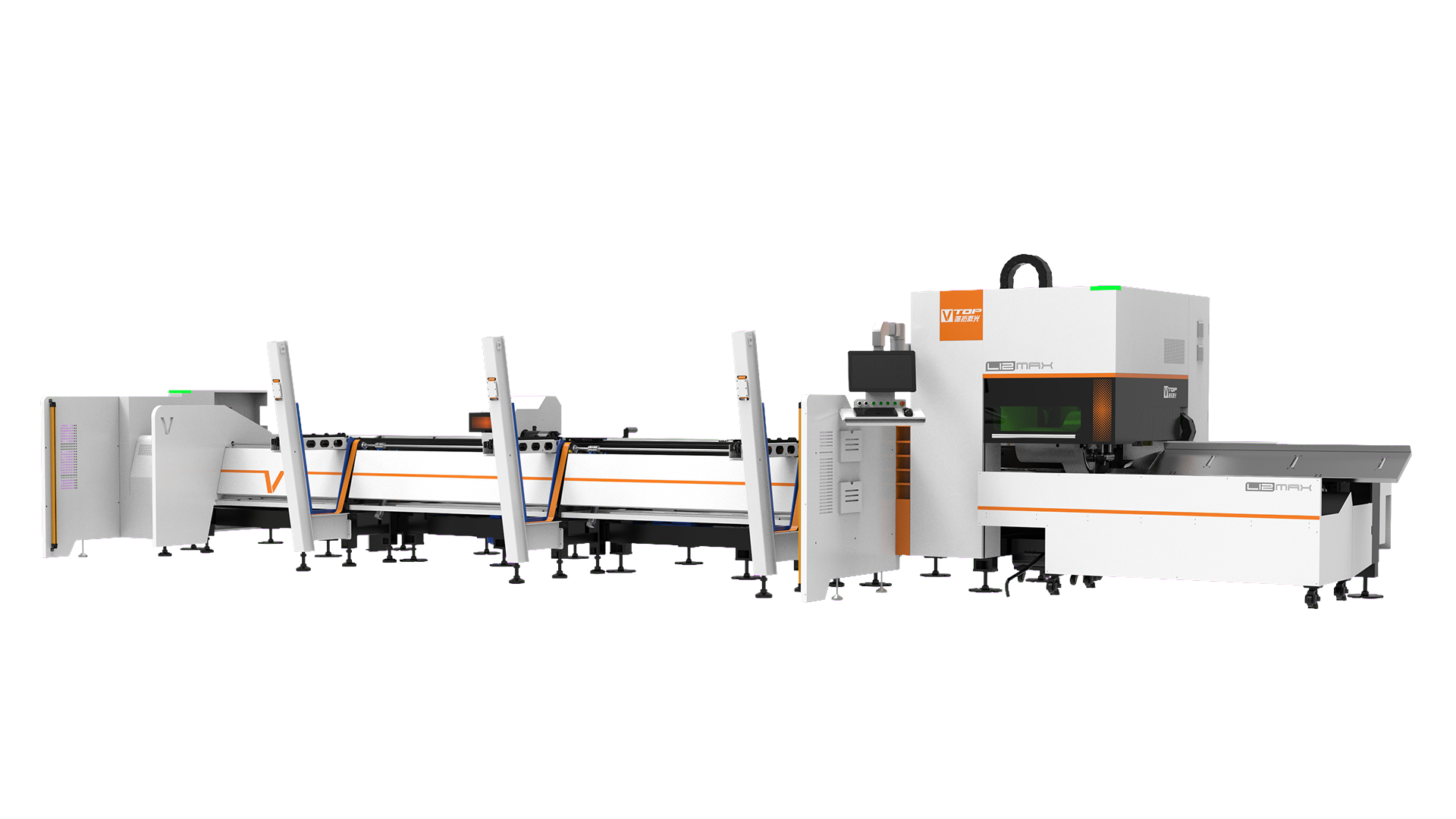

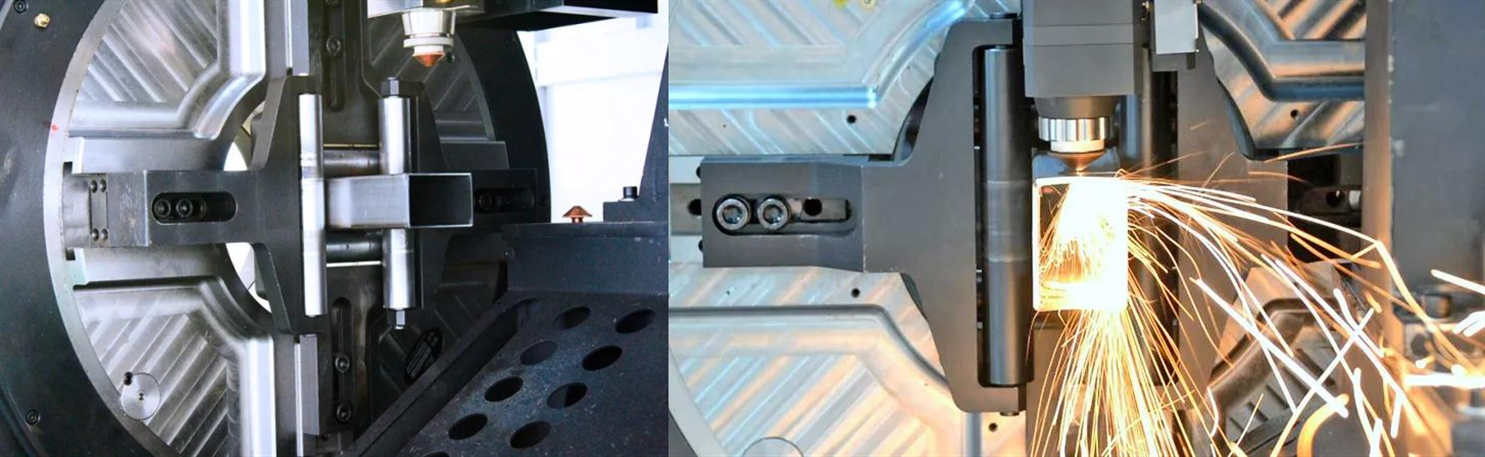

唯拓激光明星产品:全自动上下料激光切管机-适用管径20-220mm,管长6m,全自动上料无需人工干预。

一.设备参数

唯拓激光切管机集数控技术、激光切割以及精密机械于一体;满足碳钢管、不锈钢管、铝合金管等多种金属管材切割。

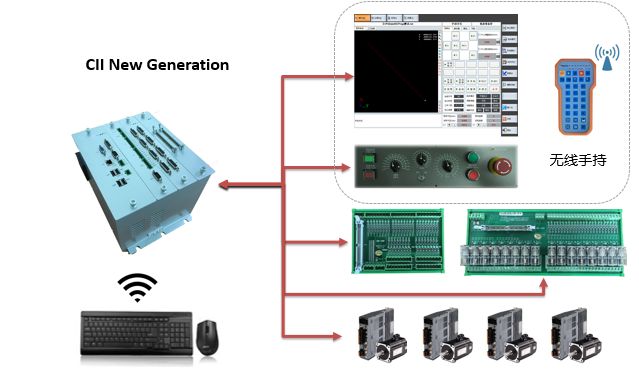

二.数控系统

1.模块化结构。

2. PC技术:借助标准PC开放系统,用户能在PA CNC上集成自己的PC软件,如NC编程工具,统计程序,可视化程序等。

3.真正的开放式CNC:基于真正的开放式结构的CNC(包括CNC内核),用户能以安全可靠的方式集成其他的专业技术及专用软件(用C++编写的程序)到系统中。

4.高速加工:高速度的机床需要极短的程序段循环时间(PA达到7200程序段/秒)和特殊的控制算法及通讯功能.“可适应预读功能”将在实时情况下提前预处理1000个程序段的程序,并且在编程参数和限制范围内计算出最大进给速率。

5.高生产率,高精度和良好的表面加工质量的要求一直在不断提高。

6.人机界面;全面诊断功能,独立诊断界面,快速排查现场问题更智能。

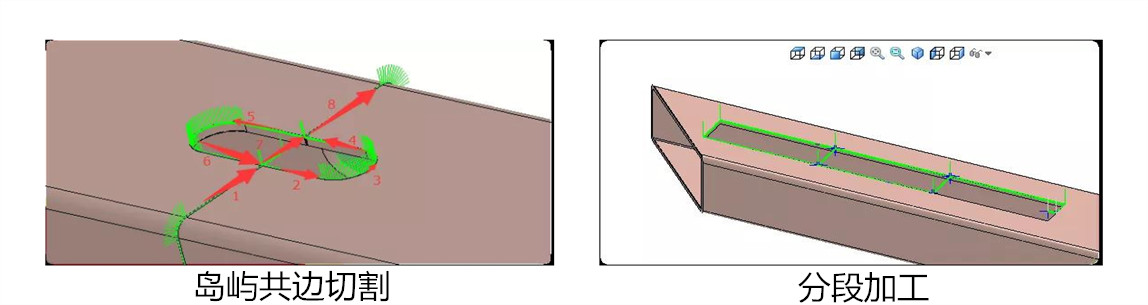

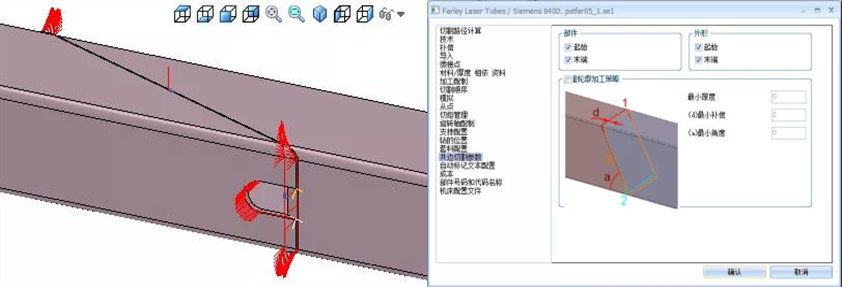

三.切割功能

业界独有的针对斜角共边的三刀切割;去掉斜角共边切割后端面的突起,方便拼焊,减少人工后期的处理流程。

四.一体化床身

床身为20mm以上的钢板整板焊接而成,整长8米,W轴回转卡盘、Z轴切割头、控制柜、操作台合理的融入一体化,可以更好保证设备的同轴度,垂直度,精密度.安装调试高效快捷。整机结构精密紧凑。

床身整体焊接-确保稳定性

床身采用整体焊接的方式,退火消除内应力后进行加工;其流程为:下料焊接→去应力退火→粗加工→振动时效→半精加工→振动时效→精加工;较好地解决了因焊接及加工而产生的应力;从而大大地提高了机床的稳定性,能长时间保持机床的精度。

五.高端卡盘

1.双动动力卡盘:卡盘通过气路的改变,将常用的四爪联动卡盘,优化成双气缸两联对动卡盘,在行程范围内,切割不同管径、形状的管材一次性装夹成功并居中,无需调整卡爪,轻松实现不同管径的切换,大幅度节约装夹时间。

2.大行程:加大常用气动卡盘的伸缩行程,优化成双边100mm(单边50mm);大幅度节约装夹时间。

激光切管机-样品展示

客户案例1

长沙ZY机械有限公司目前主导产品有矿山机械、建筑工程机械、冶金专用设备的制造。和三一重工、中联重工等都有合作。

产品加工难点分析

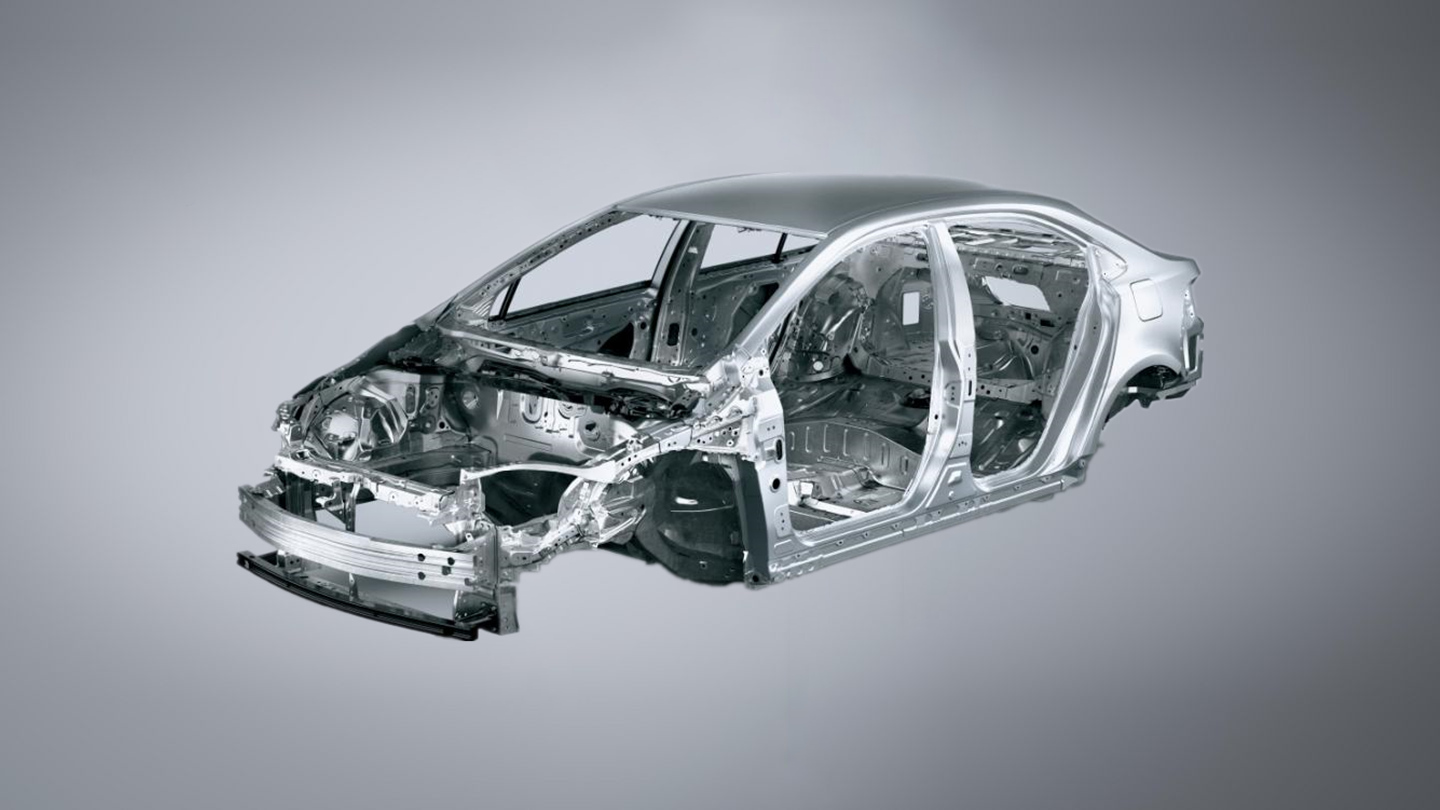

折叠臂的材料选用的是壁厚6-10毫米的加强钢管,6米长的管材在激光切管机的上加工成一个个所需的零件管,通过连接件组装成伸缩臂和折叠臂。

这些加工管不但对材料的强度有高要求,对于切割精度的要求也是非常高的,俗话说“失之毫厘,差之千里”,对于这类工程机械的加工精度都是要精确到丝级的级别,否则就会影响到后续的安装。且折叠臂式的高空作业平台的每一个关节都必须保证动作顺畅,对于加工管件的弧口的要求也是要相当精准的。

如果采用传统的加工方式加工的话,仅这一点就将耗费大量的人力、物力,且产能也很难达到预期。而这一切对于激光切管机来说是一件非常简单、容易的事情,激光切管机不仅加工精度高,且加工效率高,可以大大提高加工的质量和产能,是工程机械生产加工的福音。

客户案例2

湖南YX重工科技有限公司目前主导产品有伸缩臂式和折叠臂式两大系列高空作业平台,20-40米不同高度的产品。

走进客户现场

客户工厂摆放着琳琅满目的钢管,通过使用唯拓激光P2060激光切管机的切割打孔,将一根根不同尺寸的方管,打造成起重机车身的零部件。

通过以上介绍,大家应该认识到工程机械不只是简单粗暴的施工用具,如果你转换一种角度来看它,就会察觉到其中的艺术之美。无论是大型工程机械领域,还是与人们生活息息相关的金属工艺品加工,激光切管机已越来越广泛的运用在各行各业,一块普通的钢管、铁管,经过激光切管机的加工,就能为人类所用。相信在未来,人类对于智能数控设备的运用会越来越广泛,让我们一起期待~

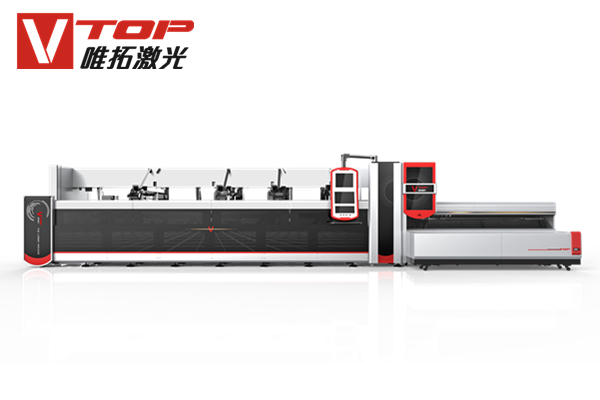

其他推荐

唯拓激光秉承“专注,专业,创新,卓越”的发展理念,建立起强大的光,机,电软件和工艺开发团队,致力于为全球客户提供“信息化,自动化,智能化”激光加工解决方案。

唯拓激光秉承“专注,专业,创新,卓越”的发展理念,建立起强大的光,机,电软件和工艺开发团队,致力于为全球客户提供“信息化,自动化,智能化”激光加工解决方案。