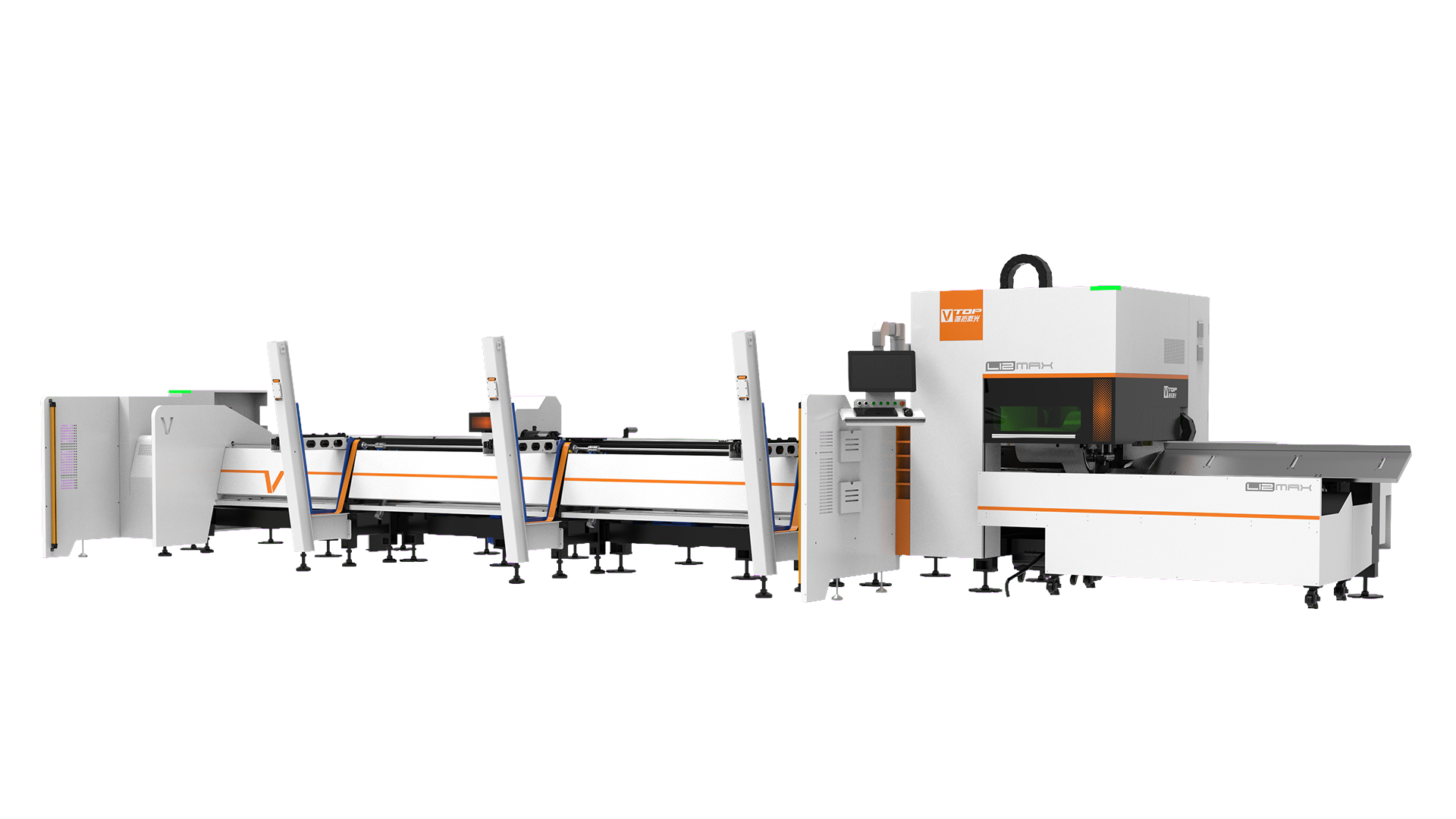

极致紧凑的结构

采用极致集成化设计理念,本设备巧妙集成全自动上料机、电路控制系统、光纤激光器及油气路系统等组件于紧凑而精密的空间布局内,实现整机结构的高度集约化与极致小型化。此设计不仅大幅度缩减占地面积,更有效提升空间利用率,同时赋予设备更高的布局灵活性与操作便捷性。

采用极致集成化设计理念,本设备巧妙集成全自动上料机、电路控制系统、光纤激光器及油气路系统等组件于紧凑而精密的空间布局内,实现整机结构的高度集约化与极致小型化。此设计不仅大幅度缩减占地面积,更有效提升空间利用率,同时赋予设备更高的布局灵活性与操作便捷性。

实现小管的自动化加工流程

S09搭载小管全自动上料系统,专为圆管、方管、矩形管、腰圆形管等批量管材加工设计,实现从自动上料、精准送料、高效切割到有序收料的一站式闭环加工,显著提升生产效率与工艺灵活性。系统创新集成浮动托辊动态支撑技术,实时感应管材形态变化,为方管、矩形管等非圆形管材提供自适应支撑,有效消除切割过程长管材甩动影响,确保切割稳定可靠,满足高精度加工需求。

S09搭载小管全自动上料系统,专为圆管、方管、矩形管、腰圆形管等批量管材加工设计,实现从自动上料、精准送料、高效切割到有序收料的一站式闭环加工,显著提升生产效率与工艺灵活性。系统创新集成浮动托辊动态支撑技术,实时感应管材形态变化,为方管、矩形管等非圆形管材提供自适应支撑,有效消除切割过程长管材甩动影响,确保切割稳定可靠,满足高精度加工需求。

自动上料

S09全自动上料机展现出优秀的兼容性与重载性能,可高效处理长度在5700-6200mm范围内的成捆管材,最大承载量达1.0吨。该设备对管材规格的适配性优秀,圆管直径范围覆盖10-90mm,方管边长涵盖10-63mm,能较好地满足多样化管材规格的加工需求,有效提升生产效率和设备通用性,为小管加工场景提供可靠支持。

S09全自动上料机展现出优秀的兼容性与重载性能,可高效处理长度在5700-6200mm范围内的成捆管材,最大承载量达1.0吨。该设备对管材规格的适配性优秀,圆管直径范围覆盖10-90mm,方管边长涵盖10-63mm,能较好地满足多样化管材规格的加工需求,有效提升生产效率和设备通用性,为小管加工场景提供可靠支持。

实现连续性切割

S09切管系统创新实现了切割与续料的高效无缝衔接,彻底颠覆传统切管工艺流程。当设备通过高精度后卡盘夹持管材推进时,内置的智能感应模块可实时监测管材末端位置,一旦检测到管材完全脱离预设切割区域,系统即刻激活全自动上料装置。该装置通过精准定位系统,从预置的待料工位直接释放下一根待加工管材,实现"零等待"上料。此创新设计使当前管材切割完成后,后卡盘无需执行常规的6米回程动作,而是可立即切换至续料加工模式。通过双工位协同控制系统与智能路径规划算法,设备能够无缝衔接新管材的夹持与定位,使整体加工效率明显提升。

S09切管系统创新实现了切割与续料的高效无缝衔接,彻底颠覆传统切管工艺流程。当设备通过高精度后卡盘夹持管材推进时,内置的智能感应模块可实时监测管材末端位置,一旦检测到管材完全脱离预设切割区域,系统即刻激活全自动上料装置。该装置通过精准定位系统,从预置的待料工位直接释放下一根待加工管材,实现"零等待"上料。此创新设计使当前管材切割完成后,后卡盘无需执行常规的6米回程动作,而是可立即切换至续料加工模式。通过双工位协同控制系统与智能路径规划算法,设备能够无缝衔接新管材的夹持与定位,使整体加工效率明显提升。

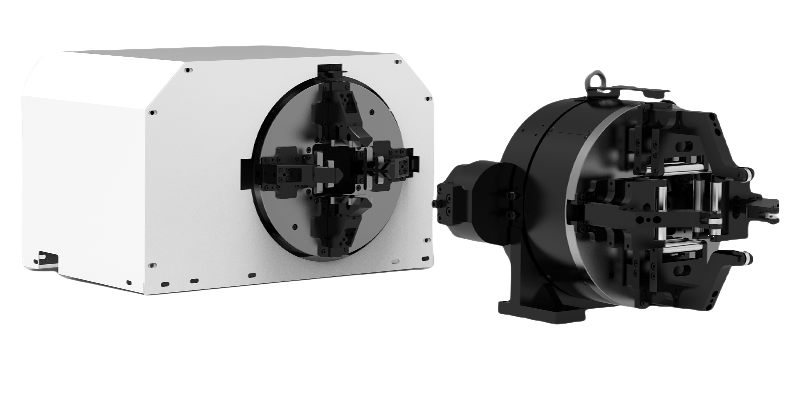

精密气动卡盘

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

全行程精密卡盘

S09行业首创性地搭载了真正的全行程精密气动小管专用卡盘。该卡盘凭借其独特的全行程夹持能力,能够在其夹持范围内实现任意规格管材的一键式智能夹持,无需再像传统后卡盘那样,面对不同直径的管材时需频繁更换夹持卡片进行适配。这一创新不仅极大地缩短了管材夹持的准备时间,显著提升了生产效率,更从根本上增强了设备操作的便捷性与灵活性,为用户带来前所未有的使用体验。

S09行业首创性地搭载了真正的全行程精密气动小管专用卡盘。该卡盘凭借其独特的全行程夹持能力,能够在其夹持范围内实现任意规格管材的一键式智能夹持,无需再像传统后卡盘那样,面对不同直径的管材时需频繁更换夹持卡片进行适配。这一创新不仅极大地缩短了管材夹持的准备时间,显著提升了生产效率,更从根本上增强了设备操作的便捷性与灵活性,为用户带来前所未有的使用体验。

通孔方孔卡盘

S09的后卡盘创新性地采用了通孔式方孔卡盘设计,这一突破性设计极大地拓展了卡盘的夹持能力边界。相较于传统同规格圆孔卡盘,方孔卡盘凭借其独特的几何结构优势,实现了夹持范围的显著扩大,最大可支持90mm×90mm的方管夹持,这一规格远超同规格圆孔卡盘所能达到的63mm×63mm最大夹持尺寸,为用户提供了更为广泛、灵活的管材处理选择。通孔卡能够与全自动送料系统实现完美对接,达成切割与送料环节的无缝衔接。这种紧密配合赋予了设备上料无需等待的连续加工能力,极大地提升了生产效率。

S09的后卡盘创新性地采用了通孔式方孔卡盘设计,这一突破性设计极大地拓展了卡盘的夹持能力边界。相较于传统同规格圆孔卡盘,方孔卡盘凭借其独特的几何结构优势,实现了夹持范围的显著扩大,最大可支持90mm×90mm的方管夹持,这一规格远超同规格圆孔卡盘所能达到的63mm×63mm最大夹持尺寸,为用户提供了更为广泛、灵活的管材处理选择。通孔卡能够与全自动送料系统实现完美对接,达成切割与送料环节的无缝衔接。这种紧密配合赋予了设备上料无需等待的连续加工能力,极大地提升了生产效率。

方孔卡盘 夹持范围更大

方孔卡盘显著扩大了夹持范围,最大支持90mm×90mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为63mm×63mm),夹持能力显著提升。

方孔卡盘显著扩大了夹持范围,最大支持90mm×90mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为63mm×63mm),夹持能力显著提升。

全行程 管材夹持更快

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

任意管型可夹持 加工范围更广

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

浮动托辊支撑系统

搭载于全自动上料机内的浮动托辊支撑系统,针对方管、矩形管及旋转中心高度各异的管型,凭借伺服控制技术与系统控制的高度协同,实现了快速且精准的动态响应。该系统能够智能感知管材的旋转姿态与高度变化,自动调整支撑位置,确保托辊轮始终紧密贴合管材底部。尤其对于刚性欠佳的长管、小管,浮动托辊支撑系统能提供稳固支撑,有效抑制振动与形变,从而保障加工过程的精准性与稳定性。

搭载于全自动上料机内的浮动托辊支撑系统,针对方管、矩形管及旋转中心高度各异的管型,凭借伺服控制技术与系统控制的高度协同,实现了快速且精准的动态响应。该系统能够智能感知管材的旋转姿态与高度变化,自动调整支撑位置,确保托辊轮始终紧密贴合管材底部。尤其对于刚性欠佳的长管、小管,浮动托辊支撑系统能提供稳固支撑,有效抑制振动与形变,从而保障加工过程的精准性与稳定性。

卡盘避让切割

S09前卡盘创新性地融入了自动避让切割技术,旨在最大化切割效率与材料利用率。在加工序列的尾声,其前卡盘智能地自动避让,为切割头开辟路径,使其能够灵活穿梭于前后卡盘之间,紧贴后卡盘夹持区域进行切割。这一巧妙设计将传统双卡盘切割管材时的尾料浪费大幅削减至最短100mm,实现了材料使用的极致优化,同时还确保了最后一根工件的切割精度。

S09前卡盘创新性地融入了自动避让切割技术,旨在最大化切割效率与材料利用率。在加工序列的尾声,其前卡盘智能地自动避让,为切割头开辟路径,使其能够灵活穿梭于前后卡盘之间,紧贴后卡盘夹持区域进行切割。这一巧妙设计将传统双卡盘切割管材时的尾料浪费大幅削减至最短100mm,实现了材料使用的极致优化,同时还确保了最后一根工件的切割精度。

实现全自动化管材加工

在传统管材切割中,采用卡盘避让功能切割最后一件工件时,常遇切割后工件卡在前卡盘内无法自动脱落、需人工取出的难题,导致设备停机,阻碍全流程自动化。S09创新设计的智能自动夹持下料系统,可在卡盘避让切割后自动启动气动夹持机构夹持工件尾部,前后卡盘回退使工件脱离束缚,随后夹持机构释放,工件自由落入收料框,实现无障碍下料,保障管材加工全流程自动化与连续性,提升效率、降低成本。

在传统管材切割中,采用卡盘避让功能切割最后一件工件时,常遇切割后工件卡在前卡盘内无法自动脱落、需人工取出的难题,导致设备停机,阻碍全流程自动化。S09创新设计的智能自动夹持下料系统,可在卡盘避让切割后自动启动气动夹持机构夹持工件尾部,前后卡盘回退使工件脱离束缚,随后夹持机构释放,工件自由落入收料框,实现无障碍下料,保障管材加工全流程自动化与连续性,提升效率、降低成本。

集中收集 便捷处理

配备独立工件收料框后,该区域可安全、有序地集中存放一定数量的工件。这一设计有效规避了操作人员需频繁、逐一从下料区取料并手动归位的繁琐流程,通过实现工件的批量累积,支持在达到预设数量后统一进行取料与搬运,显著减少操作频次。同时,收料框的存在还能防止切割工件无序掉落导致表面损伤,并避免因散落而无法高效收集的问题,为生产流程的顺畅运行提供了可靠保障。

配备独立工件收料框后,该区域可安全、有序地集中存放一定数量的工件。这一设计有效规避了操作人员需频繁、逐一从下料区取料并手动归位的繁琐流程,通过实现工件的批量累积,支持在达到预设数量后统一进行取料与搬运,显著减少操作频次。同时,收料框的存在还能防止切割工件无序掉落导致表面损伤,并避免因散落而无法高效收集的问题,为生产流程的顺畅运行提供了可靠保障。

轻松掌握 快速上手

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

界面直观简洁:该软件通过精心布局的菜单栏、工具栏以及清晰的图标设计,使得即便是初次接触的用户也能迅速掌握基本操作。

智能引导操作:简化复杂的切割参数设置流程,通过智能引导或预设模板,帮助用户快速完成从材料选择、图形导入、路径规划到切割参数调整的全过程。

完善的工艺库:通过我们提供的丰富多样的切割工艺库参数,用户可以快速应对各种厚度不同材料的管材切割情况。

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

界面直观简洁:该软件通过精心布局的菜单栏、工具栏以及清晰的图标设计,使得即便是初次接触的用户也能迅速掌握基本操作。

智能引导操作:简化复杂的切割参数设置流程,通过智能引导或预设模板,帮助用户快速完成从材料选择、图形导入、路径规划到切割参数调整的全过程。

完善的工艺库:通过我们提供的丰富多样的切割工艺库参数,用户可以快速应对各种厚度不同材料的管材切割情况。

管材坡口多样性

S09智能切割控制系统结合多轴运动机床设计,赋予了设备对圆管、方管等多种管型进行复杂坡口切割的能力,包括坡口斜切、端面Y/V型坡口及管材表面圆孔、方孔、坡口V型切割等,极大提升了设备的适用范围。

S09智能切割控制系统结合多轴运动机床设计,赋予了设备对圆管、方管等多种管型进行复杂坡口切割的能力,包括坡口斜切、端面Y/V型坡口及管材表面圆孔、方孔、坡口V型切割等,极大提升了设备的适用范围。

管材直角拼接无缝隙

管头经过坡口斜切处理,旨在确保两个管头在拼接时能够实现无缝对接,提升焊接便利性和产品外观质量。相比之下,若管头采用垂直切割而非坡口斜切,由于管材壁厚的存在,会导致拼接处产生突起,进而在拼接过程中引发干涉,形成拼接缝隙。

管头经过坡口斜切处理,旨在确保两个管头在拼接时能够实现无缝对接,提升焊接便利性和产品外观质量。相比之下,若管头采用垂直切割而非坡口斜切,由于管材壁厚的存在,会导致拼接处产生突起,进而在拼接过程中引发干涉,形成拼接缝隙。

管材对接拼焊质量提升

管材端面采用坡口切割工艺,能精确形成Y型或V型坡口形状,这种设计极大地促进了填充焊接的便利性,确保在管材对接时焊接材料能充分渗透并牢固结合,从而显著提升焊接质量和接头的牢固度。

管材端面采用坡口切割工艺,能精确形成Y型或V型坡口形状,这种设计极大地促进了填充焊接的便利性,确保在管材对接时焊接材料能充分渗透并牢固结合,从而显著提升焊接质量和接头的牢固度。

管材贯穿无缝贴合

在管材相互贯穿连接时,采用坡口工艺能依据管材贴合状态精确完成贯穿孔的坡口切割,确保拼接时无缝贴合,不仅显著增强焊接质量,还能提升产品的整体稳定度,这是垂直切割所无法比拟的。

在管材相互贯穿连接时,采用坡口工艺能依据管材贴合状态精确完成贯穿孔的坡口切割,确保拼接时无缝贴合,不仅显著增强焊接质量,还能提升产品的整体稳定度,这是垂直切割所无法比拟的。

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案