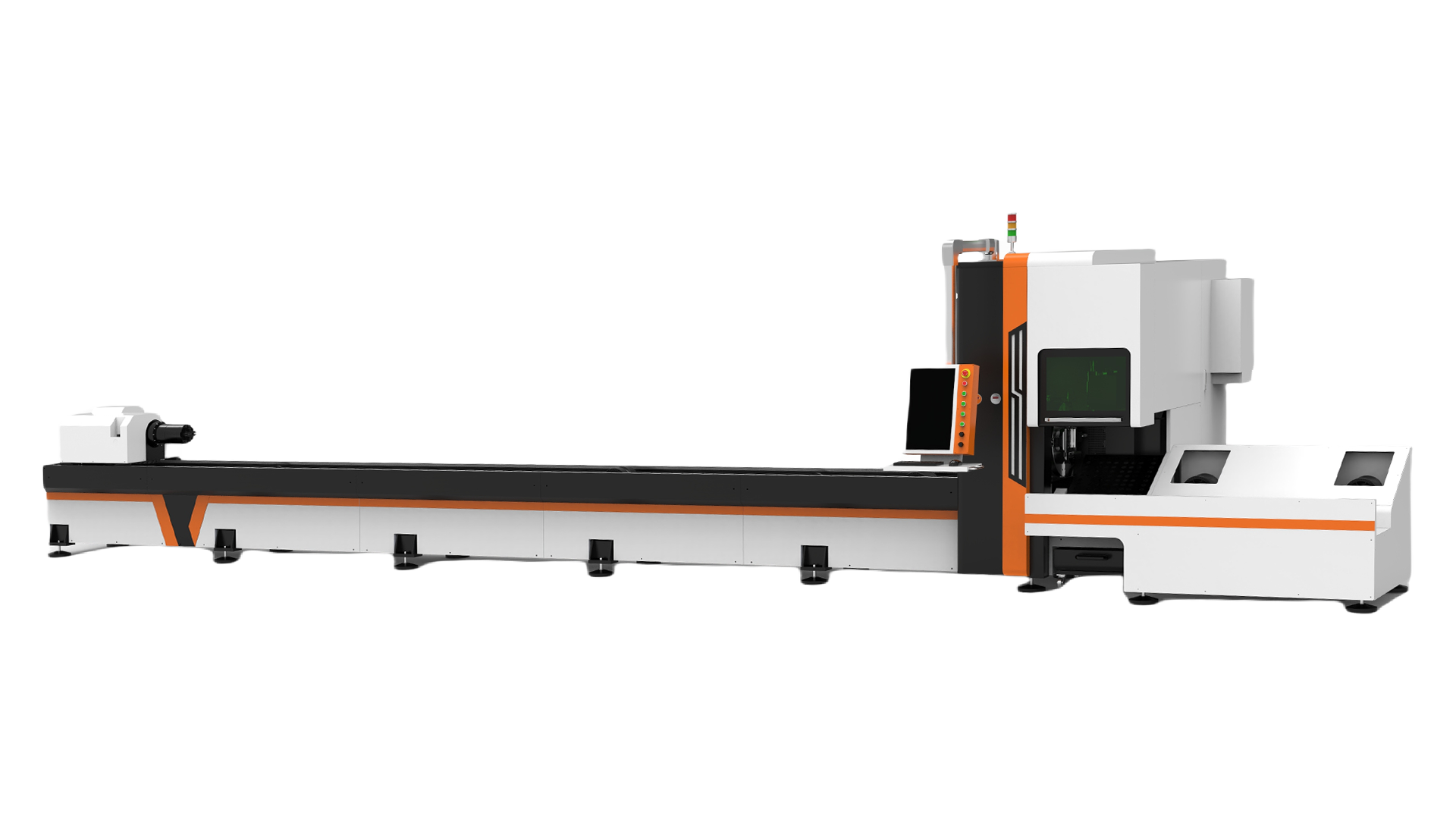

极致紧凑的结构

采用创新侧挂机床,高集成度融合各项功能,精心布局打造超小机身,大幅节省空间,提升利用率。集成化理念将电路、激光及油气系统融入紧凑布局,实现高度集约与小型化,兼具布局灵活与操作便捷。

采用创新侧挂机床,高集成度融合各项功能,精心布局打造超小机身,大幅节省空间,提升利用率。集成化理念将电路、激光及油气系统融入紧凑布局,实现高度集约与小型化,兼具布局灵活与操作便捷。

卓越的动态性能

S12CM-3D切割设备搭载1.5g加速度动态性能,实现精准定位与高效切割,显著提升切割速度并减少空移时间,优化加工效率。S12CM-3D以高达130m/min的最大定位速度,显著提升了切割效率。最大旋转速度达160r/min,激光切割头实现快速灵活移动,尤其在旋转空移、管材截断及复杂拐角切割中,展现出卓越的动态响应与高效处理能力。

S12CM-3D切割设备搭载1.5g加速度动态性能,实现精准定位与高效切割,显著提升切割速度并减少空移时间,优化加工效率。S12CM-3D以高达130m/min的最大定位速度,显著提升了切割效率。最大旋转速度达160r/min,激光切割头实现快速灵活移动,尤其在旋转空移、管材截断及复杂拐角切割中,展现出卓越的动态响应与高效处理能力。

实现小管的自动化加工流程

S12CM-3D配备了全新升级的的半自动链式上料系统,专为处理小批量管材(涵盖圆管、方管、角铁、槽钢、异型管等多种形状)而设计。该系统能够自动化完成从管材上料、精确送料、高效切割到有序收料的整个加工流程,显著提升了生产效率与灵活性。

S12CM-3D配备了全新升级的的半自动链式上料系统,专为处理小批量管材(涵盖圆管、方管、角铁、槽钢、异型管等多种形状)而设计。该系统能够自动化完成从管材上料、精确送料、高效切割到有序收料的整个加工流程,显著提升了生产效率与灵活性。

上料规格

S12CM-3D半自动上料机能够一次性摆放6根管材,这些管材的直径范围广泛,介于10-120毫米之间。广泛的适用性,增强了设备的通用性和灵活性,使其能够轻松应对各种尺寸的管材,满足多样化生产需求。

S12CM-3D半自动上料机能够一次性摆放6根管材,这些管材的直径范围广泛,介于10-120毫米之间。广泛的适用性,增强了设备的通用性和灵活性,使其能够轻松应对各种尺寸的管材,满足多样化生产需求。

上料管型

S12CM-3D半自动上料机能够支持包括圆管、方管、角铁、槽钢、异型管等多种管型的无人干预自动化上料,几乎涵盖了所有金属小管的加工需求。

S12CM-3D半自动上料机能够支持包括圆管、方管、角铁、槽钢、异型管等多种管型的无人干预自动化上料,几乎涵盖了所有金属小管的加工需求。

精密气动卡盘

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

炮筒结构 更短尾料

后卡采用炮筒式结构设计,显著缩短了卡爪的长度,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割,提高了材料利用率。

后卡采用炮筒式结构设计,显著缩短了卡爪的长度,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割,提高了材料利用率。

灵活夹管 稳定可靠

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

方孔卡盘 夹持范围更大

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。

全行程 管材夹持更快

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

任意管型可夹持 加工范围更广

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

全面的管材支撑能力

在管材切割过程中,为确保精度并提升加工效率,我们精心设计了前后变径轮支撑系统。该系统能够紧密贴合并稳固支撑不同管径的管材,有效防止因管材自身重力导致的下垂变形,从而精准消除由此产生的切割误差。同时,该系统还巧妙解决了管材尾部在高速旋转时可能出现的甩动问题,使得操作人员能够无惧顾虑地启用最高旋转速度设置,进行高效、流畅的切割加工。

在管材切割过程中,为确保精度并提升加工效率,我们精心设计了前后变径轮支撑系统。该系统能够紧密贴合并稳固支撑不同管径的管材,有效防止因管材自身重力导致的下垂变形,从而精准消除由此产生的切割误差。同时,该系统还巧妙解决了管材尾部在高速旋转时可能出现的甩动问题,使得操作人员能够无惧顾虑地启用最高旋转速度设置,进行高效、流畅的切割加工。

更换管材支撑 快速调整

变径轮侧面集成的多规格管材支撑位置标识,实现了管材支撑的快速精准定位。仅需简单手动操作,拉出弹簧插销,然后将支撑轮调整至匹配当前管材规格的最佳位置,松开弹簧插销,支撑变径轮便自动稳固锁定,瞬间完成管材支撑高度的调节,既快捷又省力。

变径轮侧面集成的多规格管材支撑位置标识,实现了管材支撑的快速精准定位。仅需简单手动操作,拉出弹簧插销,然后将支撑轮调整至匹配当前管材规格的最佳位置,松开弹簧插销,支撑变径轮便自动稳固锁定,瞬间完成管材支撑高度的调节,既快捷又省力。

接料

下料支撑系统具备自适应调节功能,能够灵活应对不同长度的工件,实现精准升起支撑。切割作业完成后,支撑轮自动下降,工件则借助斜面设计平稳、缓慢地滑落至收料区域,有效避免了直接冲击地面或收料框造成的散落和损伤。相比无接料收料功能的加工场景,确保了工件的安全与完整。

下料支撑系统具备自适应调节功能,能够灵活应对不同长度的工件,实现精准升起支撑。切割作业完成后,支撑轮自动下降,工件则借助斜面设计平稳、缓慢地滑落至收料区域,有效避免了直接冲击地面或收料框造成的散落和损伤。相比无接料收料功能的加工场景,确保了工件的安全与完整。

收料

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

抽风除尘

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

集中收集 便捷处理

配备独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

配备独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

轻松掌握 快速上手

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

界面直观简洁:该软件通过精心布局的菜单栏、工具栏以及清晰的图标设计,使得即便是初次接触的用户也能迅速掌握基本操作。

智能引导操作:简化复杂的切割参数设置流程,通过智能引导或预设模板,帮助用户快速完成从材料选择、图形导入、路径规划到切割参数调整的全过程。

完善的工艺库:通过我们提供的丰富多样的切割工艺库参数,用户可以快速应对各种厚度不同材料的管材切割情况。

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

界面直观简洁:该软件通过精心布局的菜单栏、工具栏以及清晰的图标设计,使得即便是初次接触的用户也能迅速掌握基本操作。

智能引导操作:简化复杂的切割参数设置流程,通过智能引导或预设模板,帮助用户快速完成从材料选择、图形导入、路径规划到切割参数调整的全过程。

完善的工艺库:通过我们提供的丰富多样的切割工艺库参数,用户可以快速应对各种厚度不同材料的管材切割情况。

管材坡口切割多样性

S12CM-3D智能切割控制系统结合多轴运动机床设计,赋予了设备对圆管、方管等多种管型进行复杂坡口切割的能力,包括坡口斜切、端面Y/V型坡口及管材表面圆孔、方孔、坡口V型切割等,极大提升了设备的适用范围。

S12CM-3D智能切割控制系统结合多轴运动机床设计,赋予了设备对圆管、方管等多种管型进行复杂坡口切割的能力,包括坡口斜切、端面Y/V型坡口及管材表面圆孔、方孔、坡口V型切割等,极大提升了设备的适用范围。

管材直角拼接无缝隙

管头经过坡口斜切处理,旨在确保两个管头在拼接时能够实现无缝对接,提升焊接便利性和产品外观质量。相比之下,若管头采用垂直切割而非坡口斜切,由于管材壁厚的存在,会导致拼接处产生突起,进而在拼接过程中引发干涉,形成拼接缝隙。

管头经过坡口斜切处理,旨在确保两个管头在拼接时能够实现无缝对接,提升焊接便利性和产品外观质量。相比之下,若管头采用垂直切割而非坡口斜切,由于管材壁厚的存在,会导致拼接处产生突起,进而在拼接过程中引发干涉,形成拼接缝隙。

管材对接拼焊质量提升

管材端面采用坡口切割工艺,能精确形成Y型或V型坡口形状,这种设计极大地促进了填充焊接的便利性,确保在管材对接时焊接材料能充分渗透并牢固结合,从而显著提升焊接质量和接头的牢固度。

管材端面采用坡口切割工艺,能精确形成Y型或V型坡口形状,这种设计极大地促进了填充焊接的便利性,确保在管材对接时焊接材料能充分渗透并牢固结合,从而显著提升焊接质量和接头的牢固度。

管材贯穿无缝贴合

在管材相互贯穿连接时,采用坡口工艺能依据管材贴合状态精确完成贯穿孔的坡口切割,确保拼接时无缝贴合,不仅显著增强焊接质量,还能提升产品的整体稳定度,这是垂直切割所无法比拟的。

在管材相互贯穿连接时,采用坡口工艺能依据管材贴合状态精确完成贯穿孔的坡口切割,确保拼接时无缝贴合,不仅显著增强焊接质量,还能提升产品的整体稳定度,这是垂直切割所无法比拟的。

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案