周全的安全防护设计

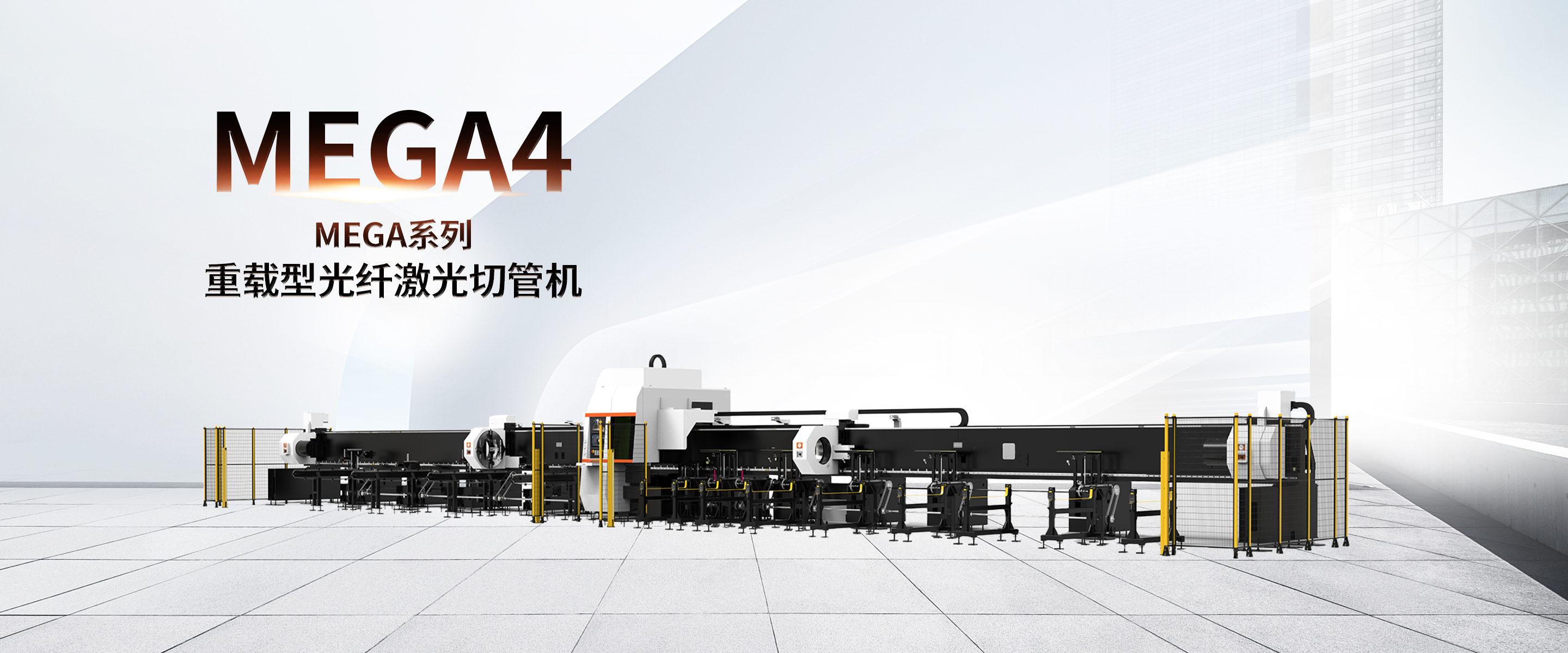

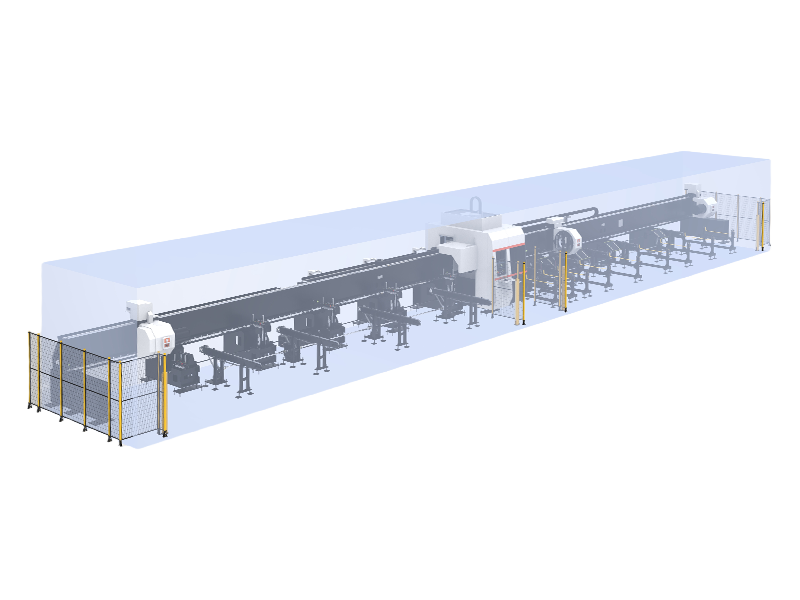

Mega4-3D重载型光纤激光切管机专为重型管材加工设计,特别注重在配置自动上下料机时的设备开放性,确保原材料和工件能在设备内部顺畅进行上下料作业。在此基础上,我们增加了周密的防护设计,通过安全护栏与床身构建半封闭区域,同时建立操作区域独立的安全空间,并在上料和下料区域增设安全光栅,形成既灵活又安全的全封闭空间。这一设计不仅充分满足长达12米的上下料空间需求,还确保了切割过程中的人员安全,一旦有人员进入防护区域,触发安全光幕,设备将立即报警并停止加工。机械防护与光幕防护的双重保障,极大提升了设备使用的安全

Mega4-3D重载型光纤激光切管机专为重型管材加工设计,特别注重在配置自动上下料机时的设备开放性,确保原材料和工件能在设备内部顺畅进行上下料作业。在此基础上,我们增加了周密的防护设计,通过安全护栏与床身构建半封闭区域,同时建立操作区域独立的安全空间,并在上料和下料区域增设安全光栅,形成既灵活又安全的全封闭空间。这一设计不仅充分满足长达12米的上下料空间需求,还确保了切割过程中的人员安全,一旦有人员进入防护区域,触发安全光幕,设备将立即报警并停止加工。机械防护与光幕防护的双重保障,极大提升了设备使用的安全

监控窗口 “看得见”的安全

监控窗口实时显示设备内部管材切割过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

监控窗口实时显示设备内部管材切割过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

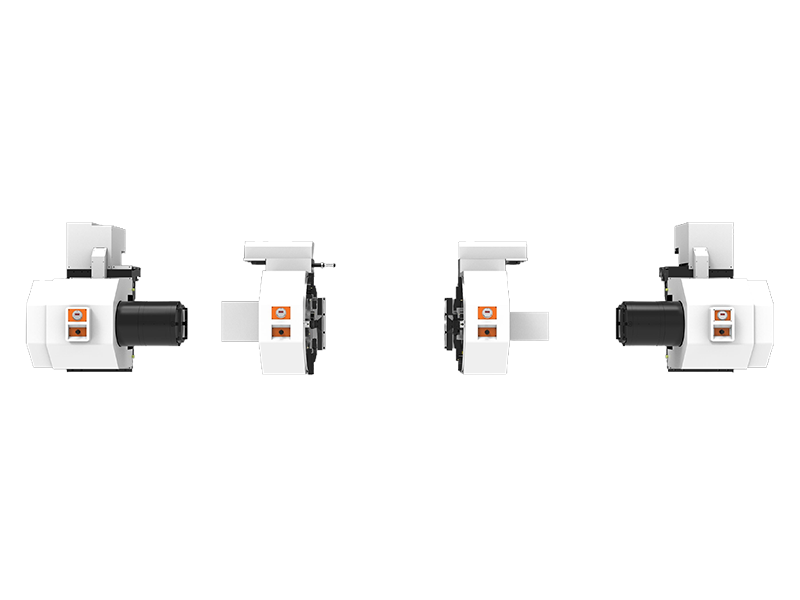

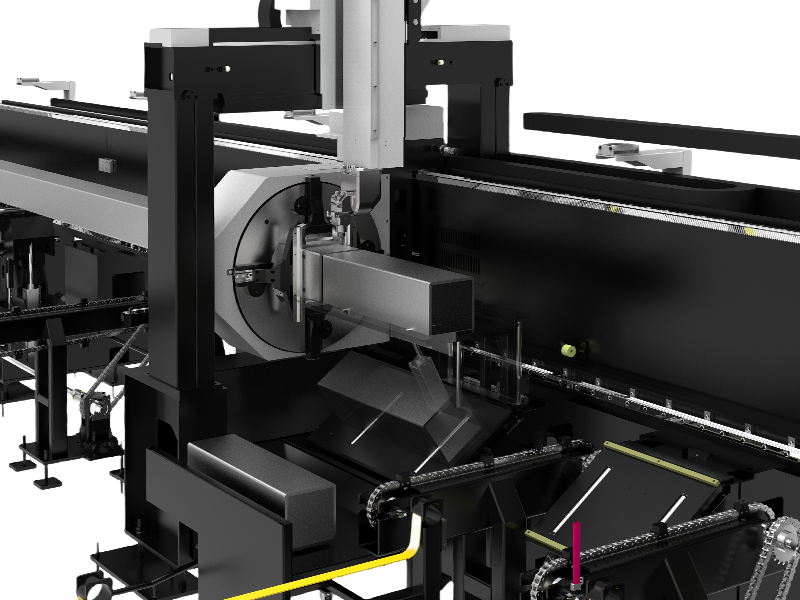

四卡盘 灵活切割

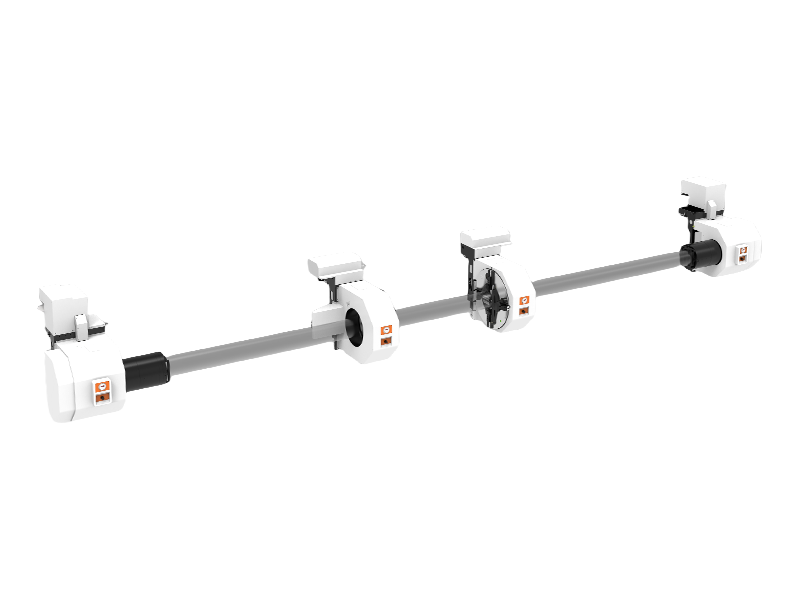

Mega4-3D,配备有四个精密气动卡盘,这些卡盘均可实现游离式移动,赋予其极高的管材加工灵活性。这一创新设计使其能够轻松驾驭多种常规切管机无法实现的复杂切管方式,尤其是整管加工能力得到了极致的提升,极大地拓展了设备的应用范围和加工能力。在面对重型管件切割加工的严苛挑战时,Mega4-3D更是展现出了超凡的加工实力,不仅显著提升了产品加工的质量和自动化水平,更彰显了其卓越的性能和无限的潜力,引领管材加工领域的新高度。

Mega4-3D,配备有四个精密气动卡盘,这些卡盘均可实现游离式移动,赋予其极高的管材加工灵活性。这一创新设计使其能够轻松驾驭多种常规切管机无法实现的复杂切管方式,尤其是整管加工能力得到了极致的提升,极大地拓展了设备的应用范围和加工能力。在面对重型管件切割加工的严苛挑战时,Mega4-3D更是展现出了超凡的加工实力,不仅显著提升了产品加工的质量和自动化水平,更彰显了其卓越的性能和无限的潜力,引领管材加工领域的新高度。

零尾料 提升材料利用率

Mega4-3D凭借其四卡盘灵活多变的切割能力,实现了管材加工的无缝衔接。在C1和C2卡盘完成初次夹持切割后,管材可顺畅传递至C3和C4卡盘进行后续夹持切割,这一巧妙设计使得切割头能够在管材上实现从头到尾的无限制切割,轻松达成零尾料的卓越成效。对于长管重管大管而言,实现切割零尾料的意义尤为重要,鉴于其更高的材料成本,零尾料的实现意味着材料利用率的极致最大化,为用户带来显著的材料成本节约。

Mega4-3D凭借其四卡盘灵活多变的切割能力,实现了管材加工的无缝衔接。在C1和C2卡盘完成初次夹持切割后,管材可顺畅传递至C3和C4卡盘进行后续夹持切割,这一巧妙设计使得切割头能够在管材上实现从头到尾的无限制切割,轻松达成零尾料的卓越成效。对于长管重管大管而言,实现切割零尾料的意义尤为重要,鉴于其更高的材料成本,零尾料的实现意味着材料利用率的极致最大化,为用户带来显著的材料成本节约。

换向切割 提升切割能力

Mega4-3D凭借其独特的换向切割功能,在坡口切割能力的强力加持下,使得Mega4-3D能够轻松完成管材端面的双Y坡口、双斜面切割等工艺,这一独特优势使得Mega4-3D在管材拼焊应用中得以完全满足需求,为石油管道、消防管道、钢制建筑等行业提供了更为高效、智能化的切割解决方案。

Mega4-3D凭借其独特的换向切割功能,在坡口切割能力的强力加持下,使得Mega4-3D能够轻松完成管材端面的双Y坡口、双斜面切割等工艺,这一独特优势使得Mega4-3D在管材拼焊应用中得以完全满足需求,为石油管道、消防管道、钢制建筑等行业提供了更为高效、智能化的切割解决方案。

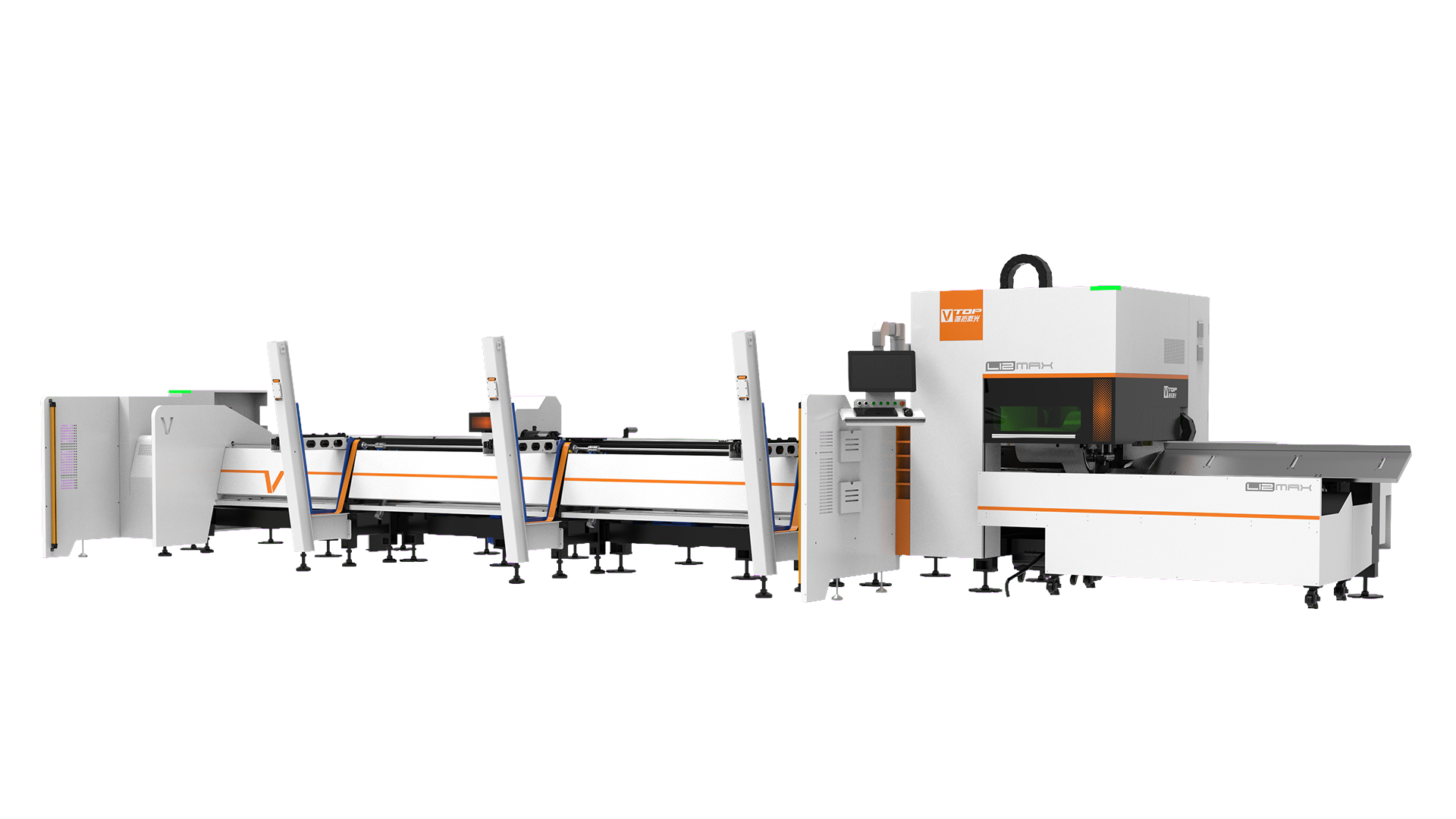

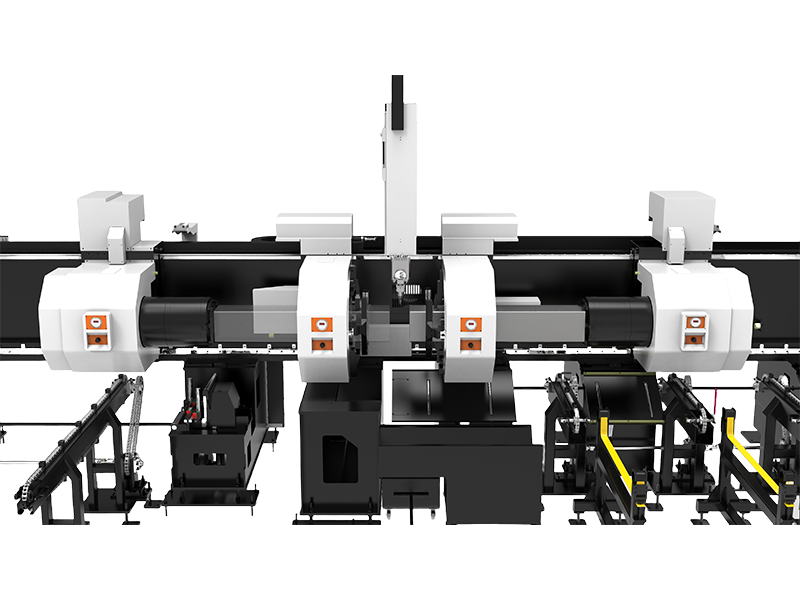

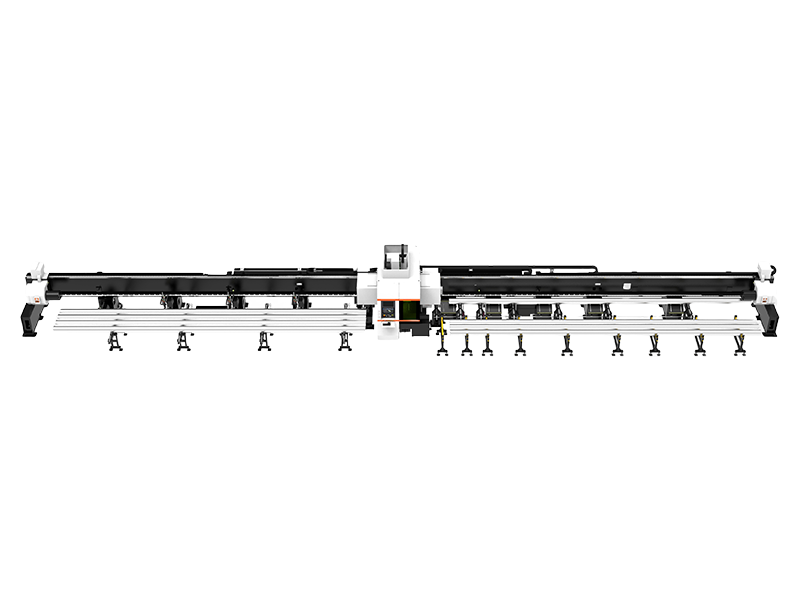

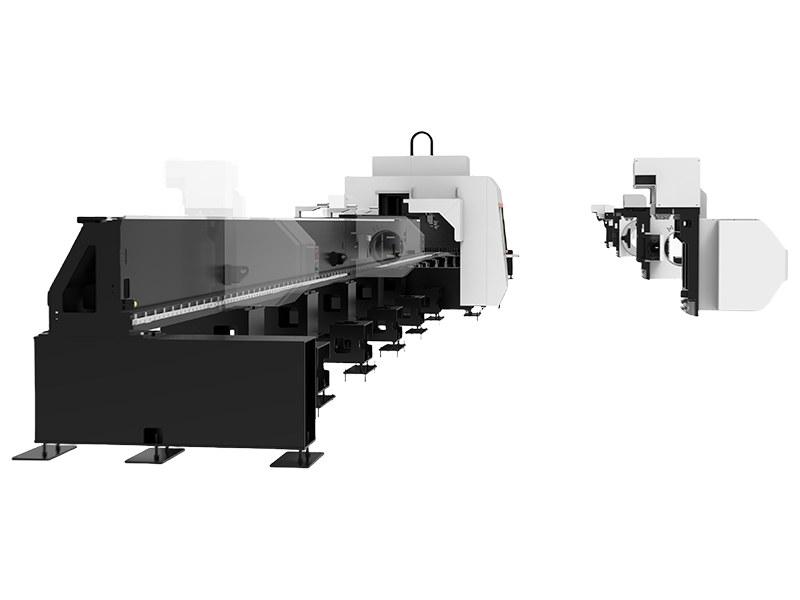

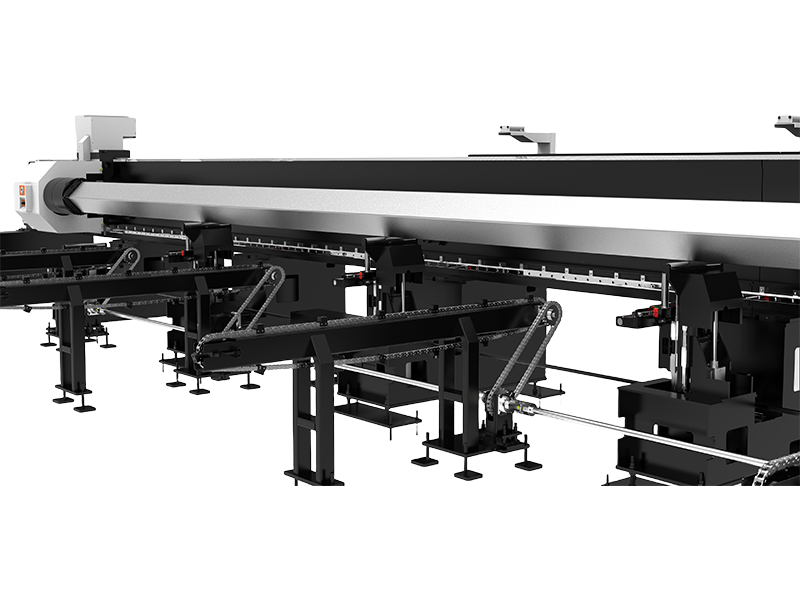

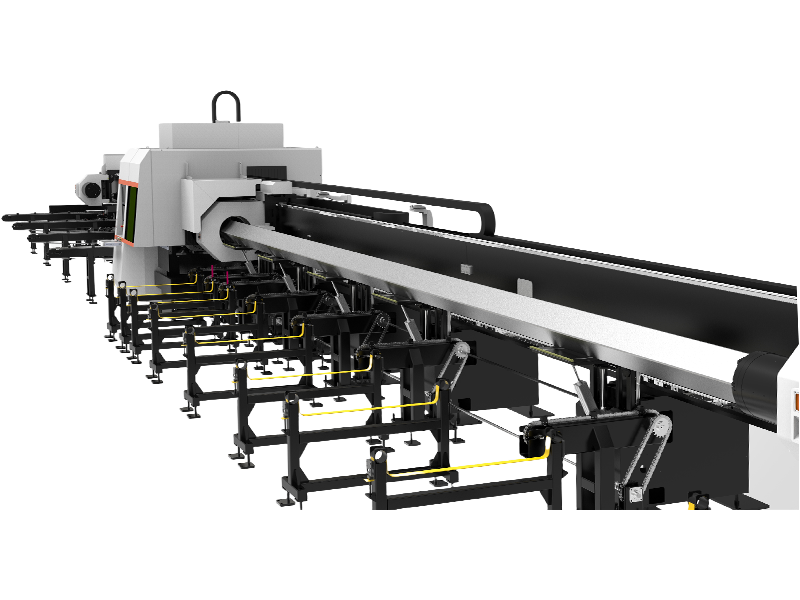

链式自动上下料机

Mega4-3D融合前沿链式自动上下料技术,专为重型管件量身打造,兼具高效、稳定与广泛管型兼容性。该系统与激光切管机实现无缝集成,通过与数控PA系统深度整合的上下料程序控制,确保了上下料流程的流畅与精准,展现了卓越的灵活性与效率。

Mega4-3D融合前沿链式自动上下料技术,专为重型管件量身打造,兼具高效、稳定与广泛管型兼容性。该系统与激光切管机实现无缝集成,通过与数控PA系统深度整合的上下料程序控制,确保了上下料流程的流畅与精准,展现了卓越的灵活性与效率。

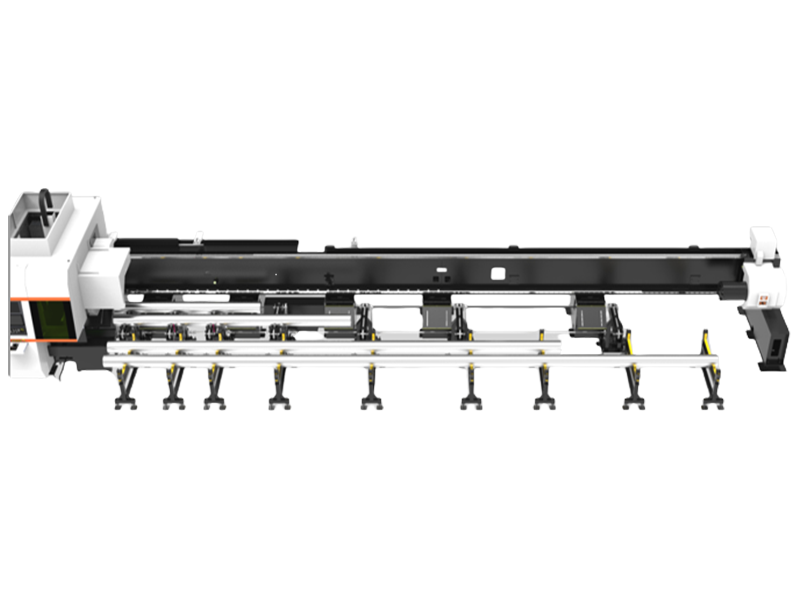

坚固耐用精度可靠的床体

床体使用加厚钢板,采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

床体使用加厚钢板,采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

卡盘侧挂结构

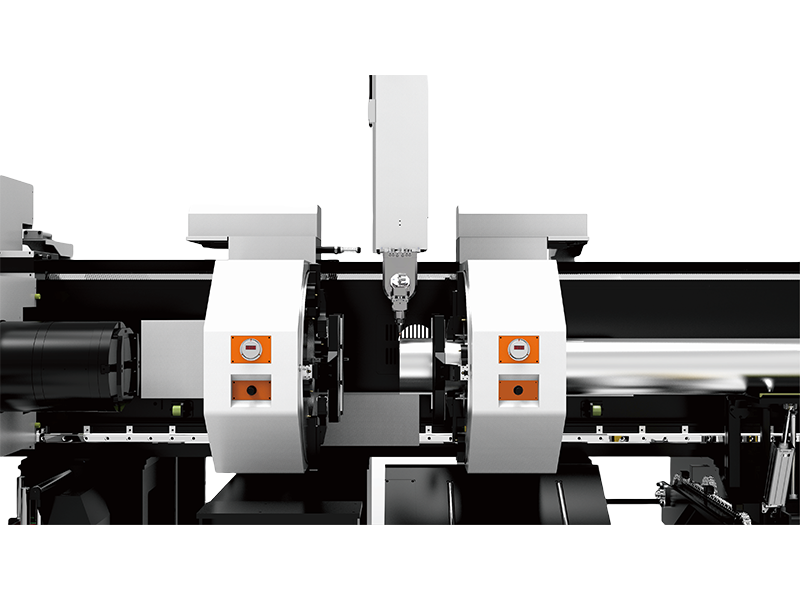

Mega4-3D独特卡盘侧挂式结构,显著地降低了管材夹持与切割高度,专为重管大管加工设计,实现无障碍自动化上下料流程的同时,保证了高效稳定的切割性能。此设计突破传统,以更加科学的受力原理,采用了跨维度三角直角强化结构,不仅稳固支撑4个重型卡盘,还赋予它们快速响应的灵活性。相较于传统侧面并行导轨模式,Mega4-3D的这种结构显著增强了卡盘固定稳定性与长期耐用性,承重能力跃升。

Mega4-3D独特卡盘侧挂式结构,显著地降低了管材夹持与切割高度,专为重管大管加工设计,实现无障碍自动化上下料流程的同时,保证了高效稳定的切割性能。此设计突破传统,以更加科学的受力原理,采用了跨维度三角直角强化结构,不仅稳固支撑4个重型卡盘,还赋予它们快速响应的灵活性。相较于传统侧面并行导轨模式,Mega4-3D的这种结构显著增强了卡盘固定稳定性与长期耐用性,承重能力跃升。

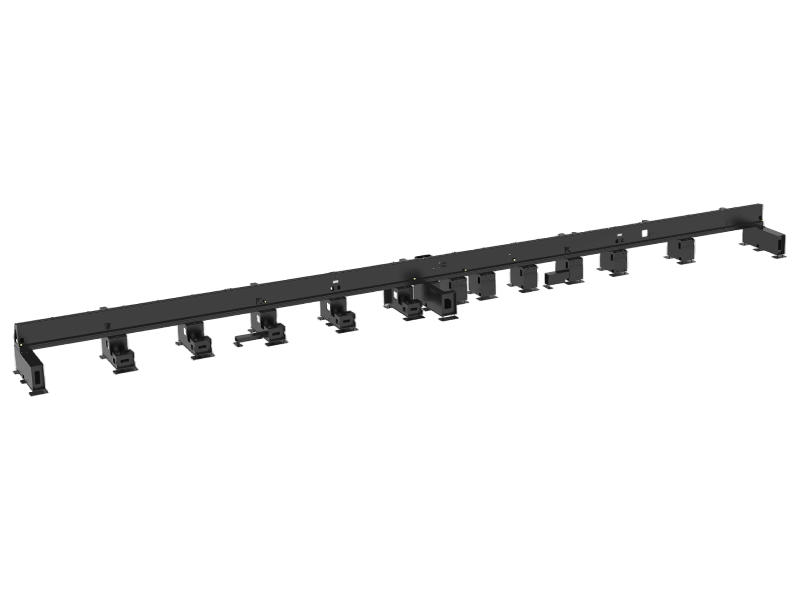

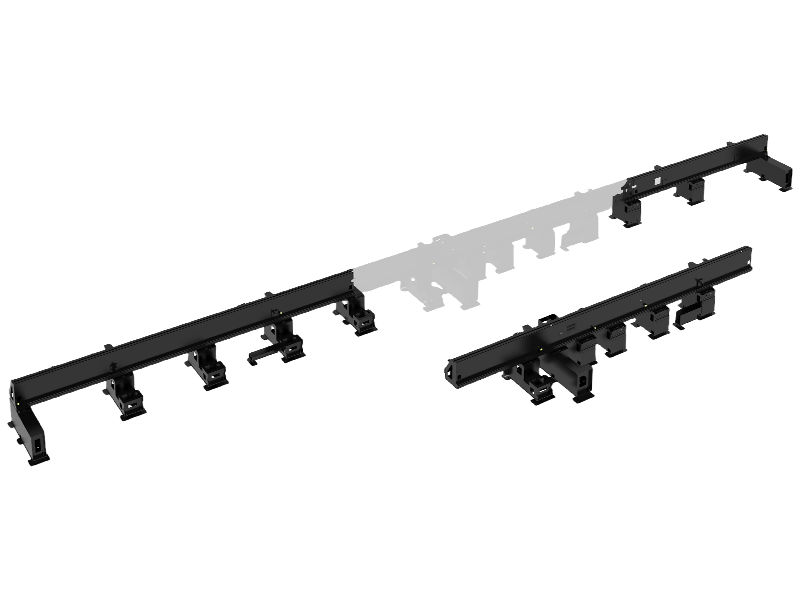

分段式模块化床体

Mega4-3D创新性地采用了分段式模块化设计,巧妙地将床体设计为合理长度的模块。这一设计不仅便于设备在需要时进行模块化拆卸,简化了运输过程,还使得重新安装时能够迅速通过模块化方式组装,更极大地节省了占地面积。在远距离运输或集装箱海运时,这种模块化设计尤为凸显其优势,通过优化装载布局,显著降低了所需的运输空间,从而有效减少了运输成本。对于客户而言,这不仅意味着更低的物流成本,还间接降低了设备的总体购买成本,实现了经济效益的最大化。

Mega4-3D创新性地采用了分段式模块化设计,巧妙地将床体设计为合理长度的模块。这一设计不仅便于设备在需要时进行模块化拆卸,简化了运输过程,还使得重新安装时能够迅速通过模块化方式组装,更极大地节省了占地面积。在远距离运输或集装箱海运时,这种模块化设计尤为凸显其优势,通过优化装载布局,显著降低了所需的运输空间,从而有效减少了运输成本。对于客户而言,这不仅意味着更低的物流成本,还间接降低了设备的总体购买成本,实现了经济效益的最大化。

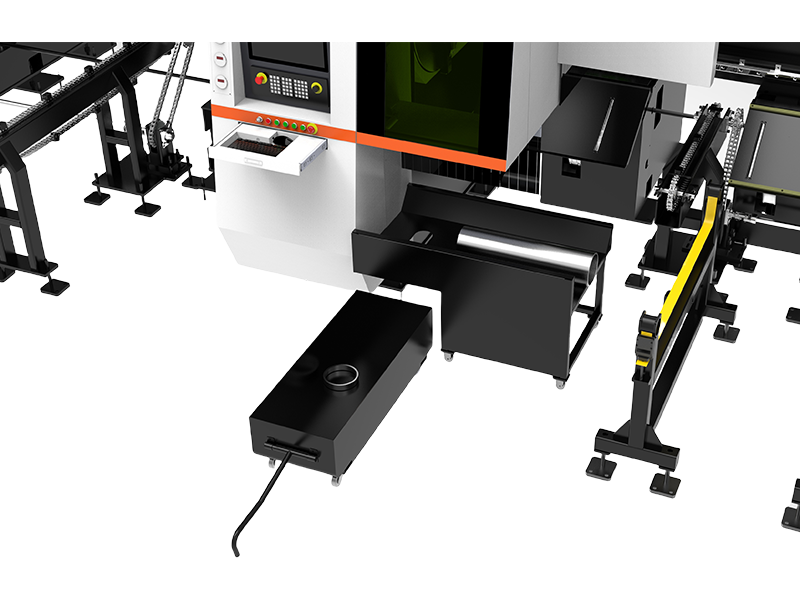

废料收集

Mega4-3D配备大容量独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

Mega4-3D配备大容量独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

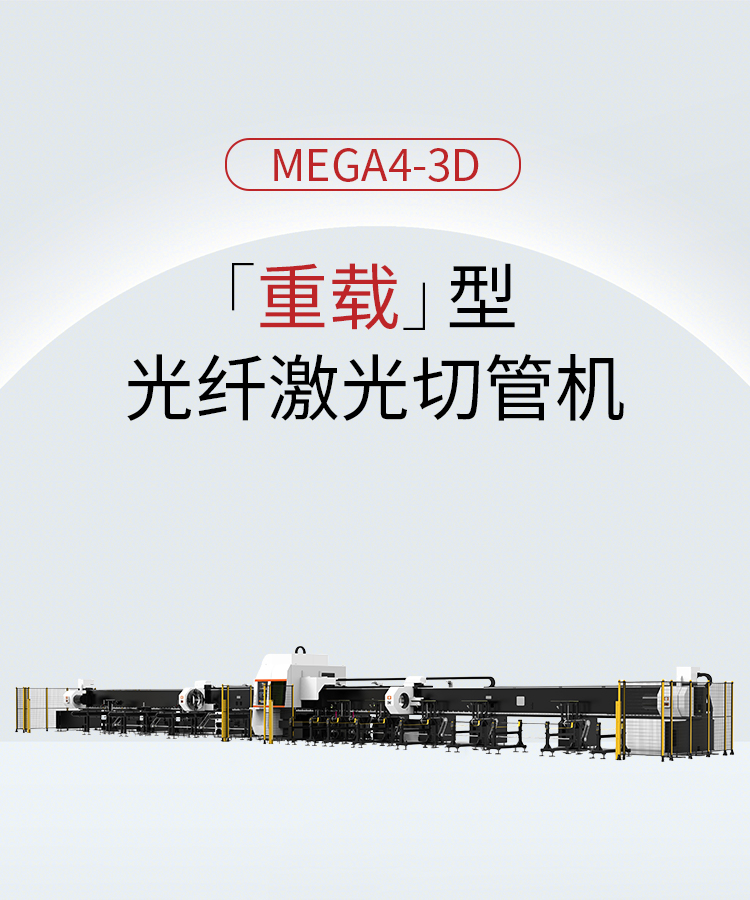

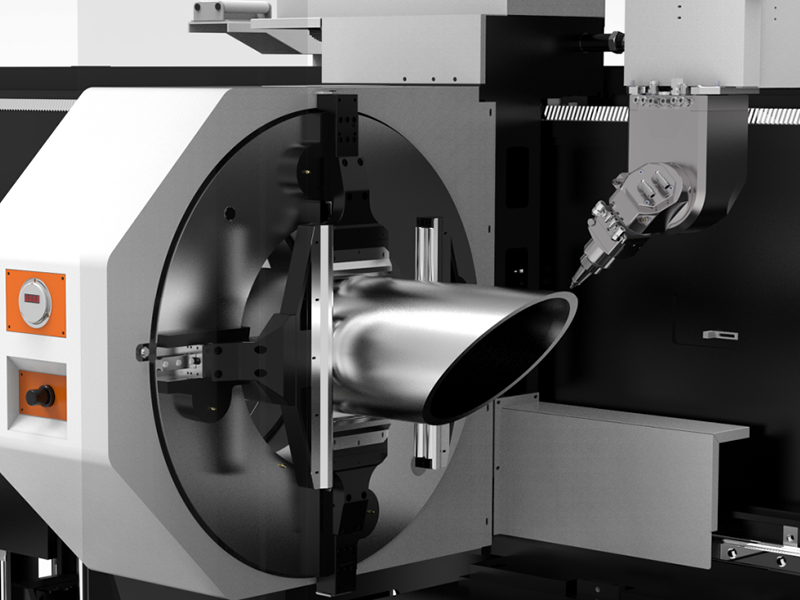

坡口切割

Mega4-3D搭配LT ULTRA系列摆头切割头及先进的PA数控系统,融合四卡盘灵活加工模式,在管材坡口切割领域树立了新标杆,实现了管件任意空间内的坡口切割卓越能力,轻松驾驭重型大管与复杂坡口,切割范围空前广泛。稳定跟随与灵活摆动特性并存,确保每一次切割都精准无误,应对多样化加工需求游刃有余,是目前市场上应用范围最广的管材坡口切割解决方案。

Mega4-3D搭配LT ULTRA系列摆头切割头及先进的PA数控系统,融合四卡盘灵活加工模式,在管材坡口切割领域树立了新标杆,实现了管件任意空间内的坡口切割卓越能力,轻松驾驭重型大管与复杂坡口,切割范围空前广泛。稳定跟随与灵活摆动特性并存,确保每一次切割都精准无误,应对多样化加工需求游刃有余,是目前市场上应用范围最广的管材坡口切割解决方案。

重载型精密气动卡盘

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

上料浮动托辊支撑

针对旋转中心高度不同的管型,如方管、矩形管、槽钢、异型管等,使用上料浮动托辊支撑,实现高精度、高响应的动态支撑,确保管材在旋转过程中能够始终稳定可靠地得到支撑,特别是应对小长管,实现精准、稳定的加工过程。

针对旋转中心高度不同的管型,如方管、矩形管、槽钢、异型管等,使用上料浮动托辊支撑,实现高精度、高响应的动态支撑,确保管材在旋转过程中能够始终稳定可靠地得到支撑,特别是应对小长管,实现精准、稳定的加工过程。

下料浮动翻板支撑

下料浮动翻板支撑系统,能够动态调整支撑高度,完美适应各类管型切割时的高度变化,确保切割精度的准确。更值得一提的是,其配备的多个下浮动翻板支撑单元,可自适应组合启用,有效承担不同长度工件的接料任务。与自动下料机的无缝对接,实现了工件的柔性、平稳转移,避免了传统下料方式中工件直接跌落可能导致的表面损伤及设备冲击,确保了生产过程的连续性与安全性。

下料浮动翻板支撑系统,能够动态调整支撑高度,完美适应各类管型切割时的高度变化,确保切割精度的准确。更值得一提的是,其配备的多个下浮动翻板支撑单元,可自适应组合启用,有效承担不同长度工件的接料任务。与自动下料机的无缝对接,实现了工件的柔性、平稳转移,避免了传统下料方式中工件直接跌落可能导致的表面损伤及设备冲击,确保了生产过程的连续性与安全性。

短工件 独立快速收料

短工件切割后,采用切割区内独立的下料浮动翻板直接支撑接料,并迅速卸入专属短料收集框,省去了自动下料机环节,显著提升加工效率,快速响应短工件高频切割需求,同时便于人工直接高效频繁取料。

短工件切割后,采用切割区内独立的下料浮动翻板直接支撑接料,并迅速卸入专属短料收集框,省去了自动下料机环节,显著提升加工效率,快速响应短工件高频切割需求,同时便于人工直接高效频繁取料。

长工件 自动下料收料

长工件切割完成后,系统自动适配自动下料模式,通过自动下料机实现工件的精准、平稳卸料与有序收料,随后在收料区存储。此流程不仅实现了长工件重管下料的全面自动化,还满足了其低频次、集中取料的需求,便于使用叉车等搬运设备进行高效作业。

长工件切割完成后,系统自动适配自动下料模式,通过自动下料机实现工件的精准、平稳卸料与有序收料,随后在收料区存储。此流程不仅实现了长工件重管下料的全面自动化,还满足了其低频次、集中取料的需求,便于使用叉车等搬运设备进行高效作业。

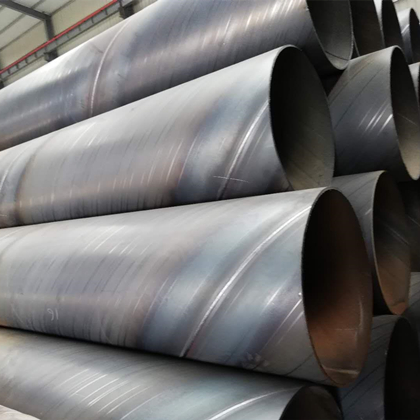

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案