突破限制跃升加工能力

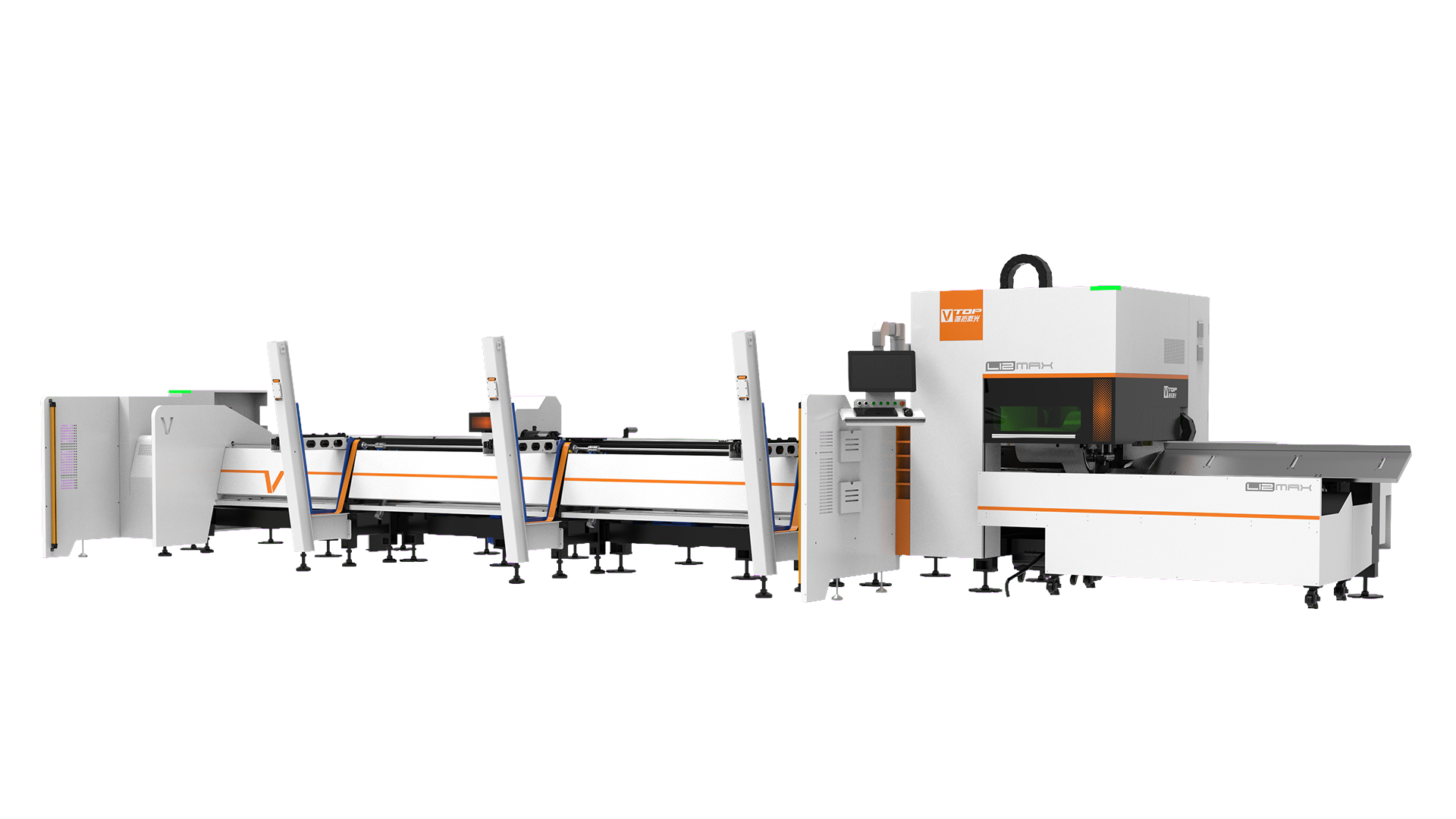

H16以其16000mm×3500mm超大幅面设计,彻底颠覆了传统平面切割设备的界限,展现了前所未有的切割能力,将设备的加工潜力发挥到了极致。超大幅面的加工能力,极大地拓宽了设备的应用领域,使其不再局限于传统的钣金加工、机箱机柜制造等行业,而是成功跨越至船舶建造、建筑钢构等重型、大型制造领域,开启了全新的加工模式。

H16以其16000mm×3500mm超大幅面设计,彻底颠覆了传统平面切割设备的界限,展现了前所未有的切割能力,将设备的加工潜力发挥到了极致。超大幅面的加工能力,极大地拓宽了设备的应用领域,使其不再局限于传统的钣金加工、机箱机柜制造等行业,而是成功跨越至船舶建造、建筑钢构等重型、大型制造领域,开启了全新的加工模式。

适应不同场景的加工

凭借超大幅面的卓越特性,H16设备实现了前所未有的加工灵活性,能够轻松驾驭单张或多张不同规格板材的同时上料与精准切割。客户在面对多样化的加工需求时,能够自由搭配不同材料类型、厚度乃至面积大小的板材,实现一次性上料、全方位覆盖的切割加工。此举不仅彻底简化了生产流程,还极大减少了因频繁更换材料而导致的上下料时间与成本消耗,显著提升了整体加工效率与灵活性,为客户带来前所未有的高效便捷体验。

凭借超大幅面的卓越特性,H16设备实现了前所未有的加工灵活性,能够轻松驾驭单张或多张不同规格板材的同时上料与精准切割。客户在面对多样化的加工需求时,能够自由搭配不同材料类型、厚度乃至面积大小的板材,实现一次性上料、全方位覆盖的切割加工。此举不仅彻底简化了生产流程,还极大减少了因频繁更换材料而导致的上下料时间与成本消耗,显著提升了整体加工效率与灵活性,为客户带来前所未有的高效便捷体验。

切割上下料同步

在多张板材加工场景中,当一张板材完成切割后执行另外一张板材加工时,无需中断切割加工,即可立即对加工完成的板材进行下料和上料。这种无缝衔接的工作流程,得益于其宽敞的操作空间,允许操作人员在不干扰当前切割任务的前提下,执行错位空间内的下料与上料作业。减少设备闲置和停机时间,提升设备整体加工效率。

在多张板材加工场景中,当一张板材完成切割后执行另外一张板材加工时,无需中断切割加工,即可立即对加工完成的板材进行下料和上料。这种无缝衔接的工作流程,得益于其宽敞的操作空间,允许操作人员在不干扰当前切割任务的前提下,执行错位空间内的下料与上料作业。减少设备闲置和停机时间,提升设备整体加工效率。

安全光栅

为了确保操作环境的安全,在横梁的前后方精心配置了先进的安全光栅系统。该系统能够瞬间捕捉并响应任何物体进入预设的横梁安全距离范围内的情况,一旦检测到异常情况,立即触发紧急制动机制,迅速而有效地停止设备移动,从而最大限度地保护操作人员的人身安全及激光设备的完整性,构建一个高度安全的加工环境。

为了确保操作环境的安全,在横梁的前后方精心配置了先进的安全光栅系统。该系统能够瞬间捕捉并响应任何物体进入预设的横梁安全距离范围内的情况,一旦检测到异常情况,立即触发紧急制动机制,迅速而有效地停止设备移动,从而最大限度地保护操作人员的人身安全及激光设备的完整性,构建一个高度安全的加工环境。

杜绝辐射和危害

横梁四周精心设计了封闭式防护钣金罩体,不仅有效隔离了激光切割过程中产生的辐射能量,确保激光完全局限于封闭空间内,从而彻底消除了对周边人员的激光辐射风险。同时,封闭式结构还阻挡了切割中因穿孔切割而产生的炽热火花与飞溅物,确保这些潜在危险元素被完全控制在封闭区域内,避免了飞溅物对操作人员造成烧伤等意外伤害,极大地提升了加工环境的安全性与操作人员的保护水平。

横梁四周精心设计了封闭式防护钣金罩体,不仅有效隔离了激光切割过程中产生的辐射能量,确保激光完全局限于封闭空间内,从而彻底消除了对周边人员的激光辐射风险。同时,封闭式结构还阻挡了切割中因穿孔切割而产生的炽热火花与飞溅物,确保这些潜在危险元素被完全控制在封闭区域内,避免了飞溅物对操作人员造成烧伤等意外伤害,极大地提升了加工环境的安全性与操作人员的保护水平。

加工过程实时观察

在封闭式防护结构的精妙布局中,特别增设了宽广明亮的观察窗口,这些窗口均选用了符合防激光辐射安全标准的材质。使得操作人员即便身处安全隔离区域之外,也能对加工过程进行全方位、无死角的实时观察,既保障了他们的健康安全,又确保了加工过程的实时可控。

在封闭式防护结构的精妙布局中,特别增设了宽广明亮的观察窗口,这些窗口均选用了符合防激光辐射安全标准的材质。使得操作人员即便身处安全隔离区域之外,也能对加工过程进行全方位、无死角的实时观察,既保障了他们的健康安全,又确保了加工过程的实时可控。

安全预防

横梁内外可同时配置监控摄像头,监控窗口实时显示设备内部切割和外部上下料过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。

横梁内外可同时配置监控摄像头,监控窗口实时显示设备内部切割和外部上下料过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。

数据保存

监控画面完全呈现于操作显示屏幕内,加工过程实时直观监测。监控同时实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

监控画面完全呈现于操作显示屏幕内,加工过程实时直观监测。监控同时实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

独立操作台

H16设计了独立外置工作台,赋予操作前所未有的灵活性与便捷性。操作人员根据具体加工需求,轻松自如地将工作台移动至任意位置,不仅实现了操作站位的自由调整,确保长时间作业下的舒适体验,还极大地简化了近距离设备调试流程,让工作变得高效而顺畅。同时,可移动工作台还为上下料过程预留了充足的避让空间,有效避免了操作干扰,提升了整体切割加工的安全性与流畅度。

H16设计了独立外置工作台,赋予操作前所未有的灵活性与便捷性。操作人员根据具体加工需求,轻松自如地将工作台移动至任意位置,不仅实现了操作站位的自由调整,确保长时间作业下的舒适体验,还极大地简化了近距离设备调试流程,让工作变得高效而顺畅。同时,可移动工作台还为上下料过程预留了充足的避让空间,有效避免了操作干扰,提升了整体切割加工的安全性与流畅度。

触屏操作

27寸超大触屏,程序导入、编辑、工艺修改、切割操作等操作快捷直观,反应灵敏,极大提升了用户与设备的交互体验。

27寸超大触屏,程序导入、编辑、工艺修改、切割操作等操作快捷直观,反应灵敏,极大提升了用户与设备的交互体验。

鼠键操作

同时配置鼠标键盘,支持灵活、精确、舒适、通用的设备使用习惯。

同时配置鼠标键盘,支持灵活、精确、舒适、通用的设备使用习惯。

吹抽组合 除尘更有效

机床底部一侧气压向对侧吹,形成定向的气压气流,将激光切割过程中的粉尘烟雾,驱散到对侧抽尘窗口,同时可以及时减少切割时产生的烟雾粉尘的迅速扩散程度,吹抽组合方式相较于单一抽离方式除尘更有效。

机床底部一侧气压向对侧吹,形成定向的气压气流,将激光切割过程中的粉尘烟雾,驱散到对侧抽尘窗口,同时可以及时减少切割时产生的烟雾粉尘的迅速扩散程度,吹抽组合方式相较于单一抽离方式除尘更有效。

分区抽尘 除尘更快

在超大加工空间内,只有形成单一的抽尘窗口,从而形成气流高压差,才可以实现最快速度将烟雾粉尘抽离到设备外部。H16抽尘一侧设计为与激光切割头位置动态关联控制,即激光切割头切割的区域,该区域的抽尘窗口自动开启,其余关闭,与切割头位置实时关联,达到快速抽离烟雾粉尘效果。

在超大加工空间内,只有形成单一的抽尘窗口,从而形成气流高压差,才可以实现最快速度将烟雾粉尘抽离到设备外部。H16抽尘一侧设计为与激光切割头位置动态关联控制,即激光切割头切割的区域,该区域的抽尘窗口自动开启,其余关闭,与切割头位置实时关联,达到快速抽离烟雾粉尘效果。

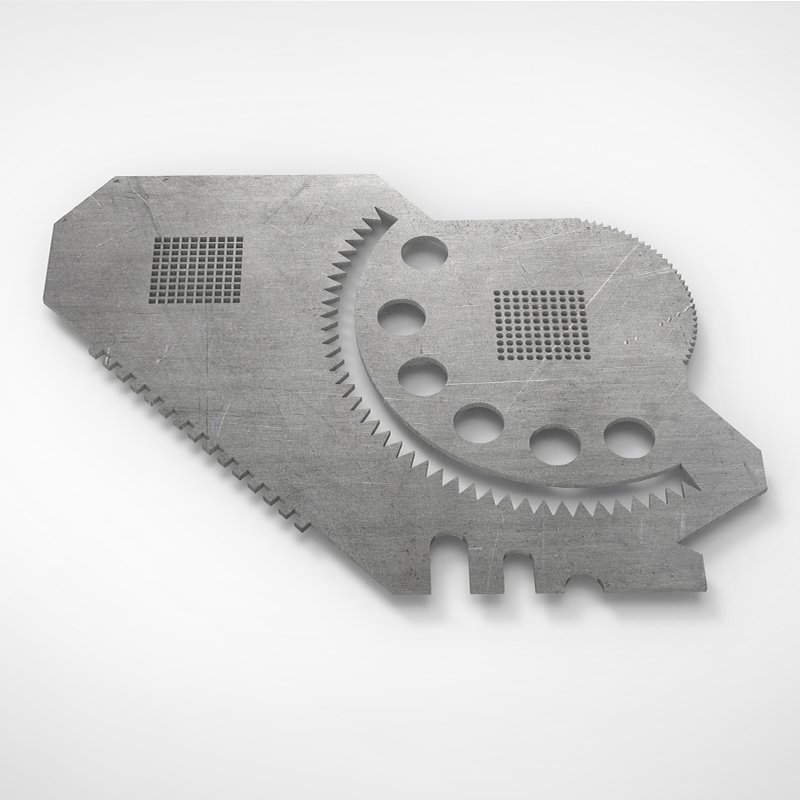

模块化工作台

H16工作台,以模块化设计为核心亮点,将整体巧妙划分为多个独立单元,专为超高功率切割量身打造。这一创新设计精准应对了高功率激光切割下,承重板材齿形板因高强度烧蚀而需频繁更换的挑战。客户可依据实际损坏情况,灵活、迅速地吊装并替换单个或多个受损单元,彻底摆脱了传统一体式工作台复杂、繁重的更换困扰,显著提升了维护的便捷性与效率。同时,工作台独立模块化设计还巧妙实现了机床床身的中空结构,有效隔绝高功率切割产生的极端热量,保障床身免受热变形影响,确保机床长久维持高精度运行状态,为用户带来前所未有的灵活性与可靠性。

H16工作台,以模块化设计为核心亮点,将整体巧妙划分为多个独立单元,专为超高功率切割量身打造。这一创新设计精准应对了高功率激光切割下,承重板材齿形板因高强度烧蚀而需频繁更换的挑战。客户可依据实际损坏情况,灵活、迅速地吊装并替换单个或多个受损单元,彻底摆脱了传统一体式工作台复杂、繁重的更换困扰,显著提升了维护的便捷性与效率。同时,工作台独立模块化设计还巧妙实现了机床床身的中空结构,有效隔绝高功率切割产生的极端热量,保障床身免受热变形影响,确保机床长久维持高精度运行状态,为用户带来前所未有的灵活性与可靠性。

工作台铺设耐火砖

H16工作台的每个独立单元底部均全面铺设了高性能耐火砖,应对超高功率激光切割带来的极端高温挑战。在切割加工中,激光直射底部产生的高热量被耐火砖完全吸收,其卓越的耐高温与稳定的物理化学特性,如同坚实的盾牌,有效阻隔了热量对工作台本体的侵袭,防止了因高温导致的变形问题。此举不仅显著延长了工作台的使用寿命,还极大地降低了客户的维护与使用成本。

H16工作台的每个独立单元底部均全面铺设了高性能耐火砖,应对超高功率激光切割带来的极端高温挑战。在切割加工中,激光直射底部产生的高热量被耐火砖完全吸收,其卓越的耐高温与稳定的物理化学特性,如同坚实的盾牌,有效阻隔了热量对工作台本体的侵袭,防止了因高温导致的变形问题。此举不仅显著延长了工作台的使用寿命,还极大地降低了客户的维护与使用成本。

分段式模块化床体

H系列超大幅面地轨式光纤激光切割机,创新采用分段式模块化床体设计,每单元精准设定为4米,灵活拼接成整机。此设计不仅实现了这类超大型设备运输的极致优化,通过便捷拆卸与紧凑打包,大幅降低运输难度与成本,确保轻松穿越各种限制,直达客户工厂内部,实现无缝组装。同时,模块化结构赋予设备卓越的拓展性,无论是标准机型还是定制幅面需求,均可通过简单增加床身与工作台单元,轻松实现加工幅面的延伸,长度和宽度均可定制,精准匹配多样化应用场景,极大拓宽了设备的应用领域与灵活性,满足不同客户的个性化需求。

H系列超大幅面地轨式光纤激光切割机,创新采用分段式模块化床体设计,每单元精准设定为4米,灵活拼接成整机。此设计不仅实现了这类超大型设备运输的极致优化,通过便捷拆卸与紧凑打包,大幅降低运输难度与成本,确保轻松穿越各种限制,直达客户工厂内部,实现无缝组装。同时,模块化结构赋予设备卓越的拓展性,无论是标准机型还是定制幅面需求,均可通过简单增加床身与工作台单元,轻松实现加工幅面的延伸,长度和宽度均可定制,精准匹配多样化应用场景,极大拓宽了设备的应用领域与灵活性,满足不同客户的个性化需求。

轻量化铝制横梁

在超宽跨度的光纤激光切割机中,铝制横梁相较于传统钢制横梁展现出了显著优势。其轻盈的重量设计极大地减轻了整体负载,有效缓解了因横梁跨度增加而导致的运动性能下降问题,实现更高的加速度与更快的运动速度,从而显著提升整体加工效率。

在超宽跨度的光纤激光切割机中,铝制横梁相较于传统钢制横梁展现出了显著优势。其轻盈的重量设计极大地减轻了整体负载,有效缓解了因横梁跨度增加而导致的运动性能下降问题,实现更高的加速度与更快的运动速度,从而显著提升整体加工效率。

坚固耐用精度可靠的床体

床体采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

床体采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

视觉定位

先进的视觉定位技术,能够实现对具备明确定位特征的工件或者成型件实施全自动、高精度的快速定位与切割加工。这一功能摒弃了传统的人工对位方式,大幅提升生产效率,实现了从识别到切割的全流程智能化与自动化。

先进的视觉定位技术,能够实现对具备明确定位特征的工件或者成型件实施全自动、高精度的快速定位与切割加工。这一功能摒弃了传统的人工对位方式,大幅提升生产效率,实现了从识别到切割的全流程智能化与自动化。

坡口切割

可拓展配置坡口切割功能,精准执行X型、Y型、V型、K型、A型等多种坡口工艺,极大丰富设备的应用场景,使得板材焊接过程更加高效、稳固,焊缝质量显著提升。

可拓展配置坡口切割功能,精准执行X型、Y型、V型、K型、A型等多种坡口工艺,极大丰富设备的应用场景,使得板材焊接过程更加高效、稳固,焊缝质量显著提升。

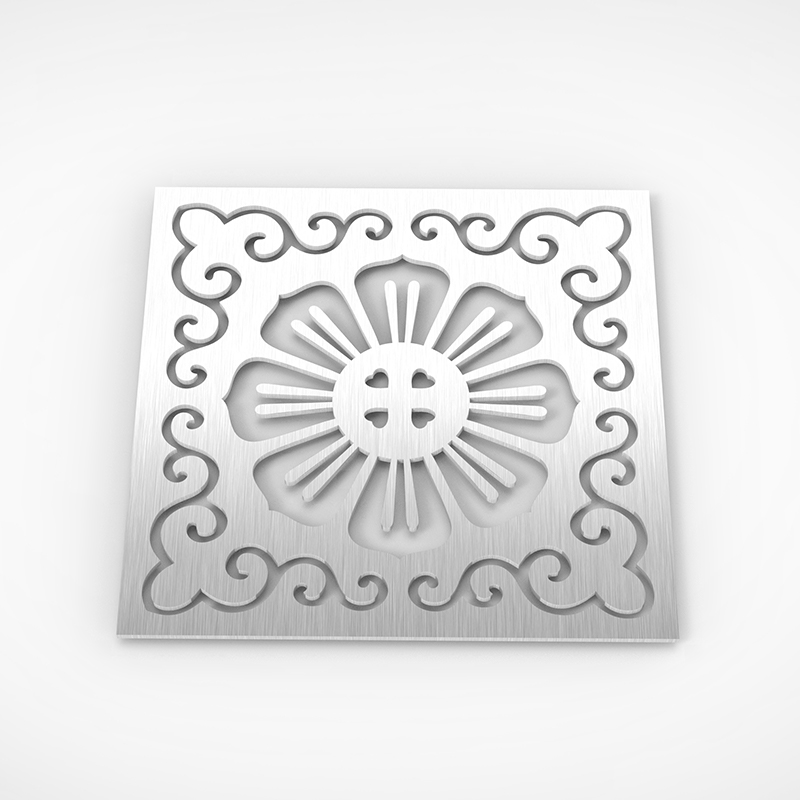

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案