安全不留缺口

在设备的前面,针对自动上料机这一唯一可接触机床内部的区域,我们特别安装了先进的安全光栅系统,实现了智能化的安全防护。一旦有非授权人员不慎闯入该区域,安全光栅将立即触发响应机制,使设备迅速停止运行,从而迅速有效地切断潜在的安全隐患,全方位守护操作人员的生命安全。

在设备的前面,针对自动上料机这一唯一可接触机床内部的区域,我们特别安装了先进的安全光栅系统,实现了智能化的安全防护。一旦有非授权人员不慎闯入该区域,安全光栅将立即触发响应机制,使设备迅速停止运行,从而迅速有效地切断潜在的安全隐患,全方位守护操作人员的生命安全。

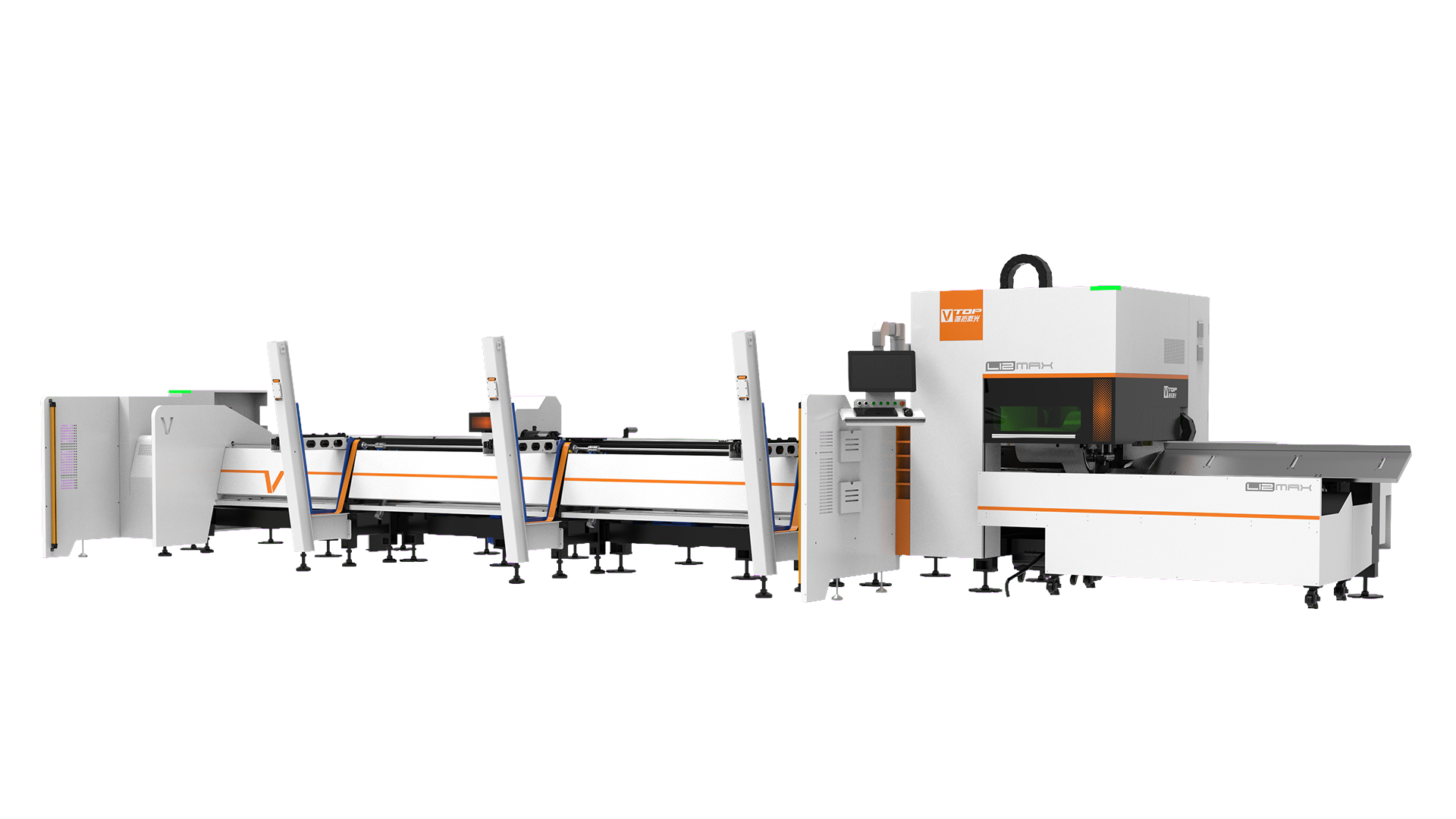

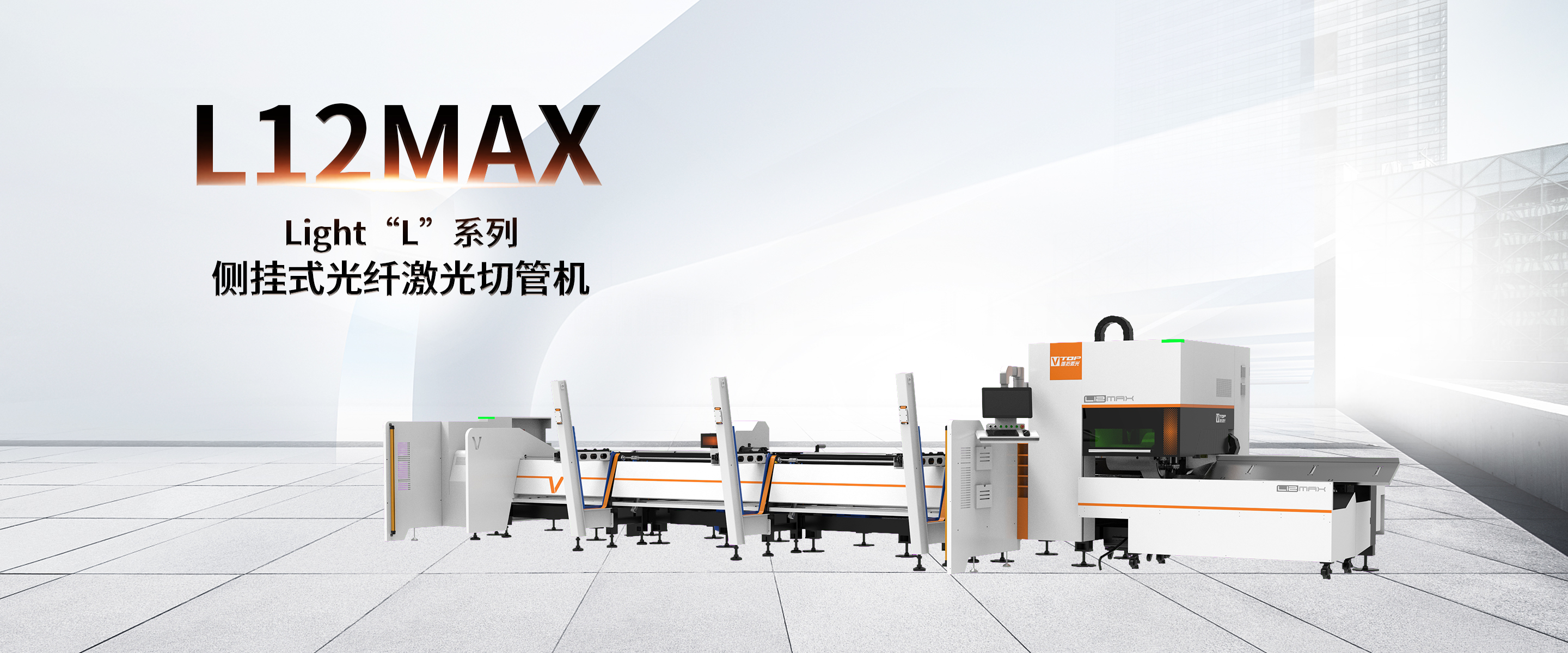

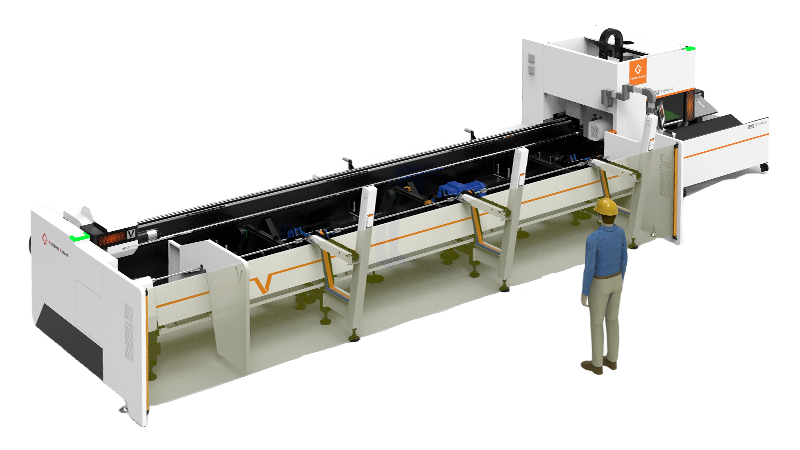

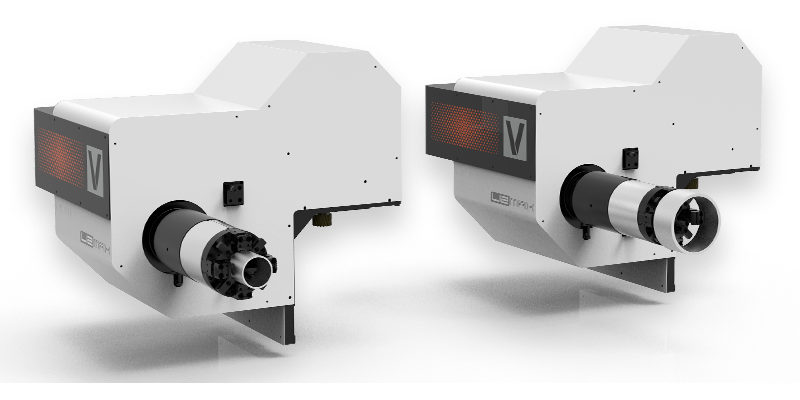

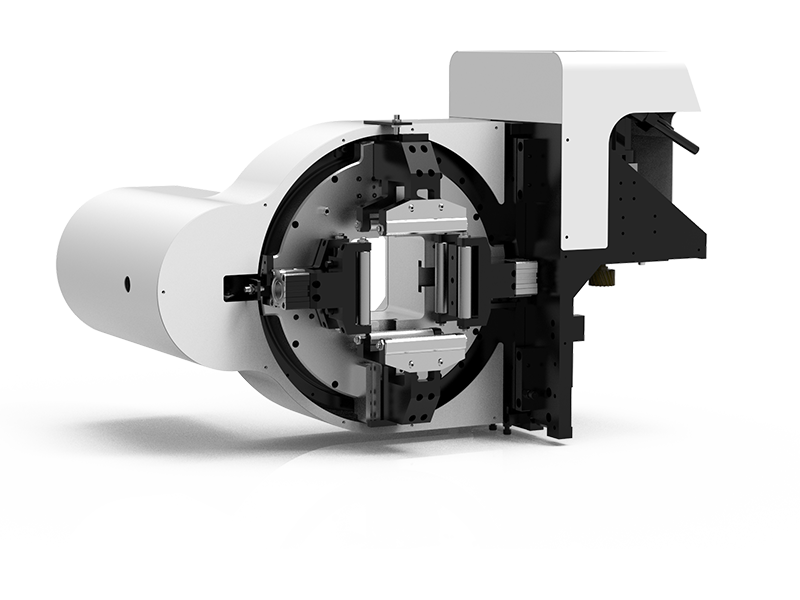

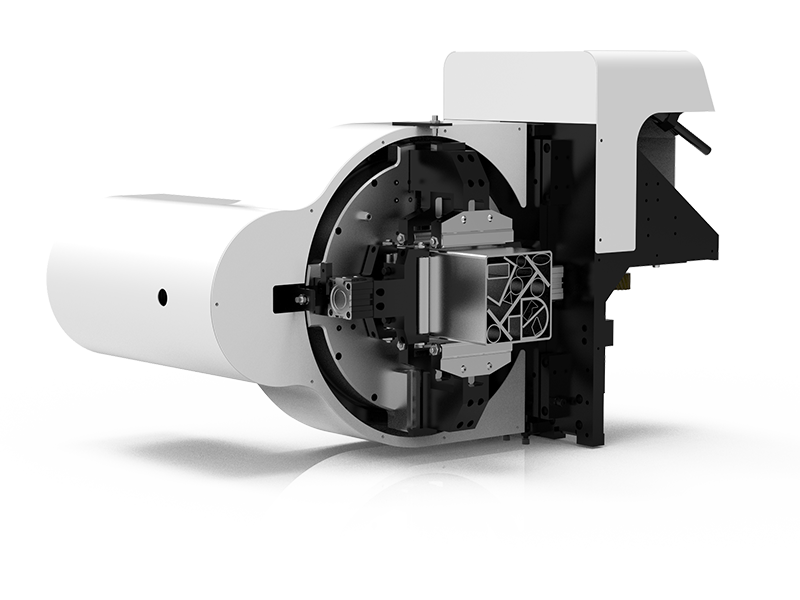

极致紧凑的结构

采用极致集成化设计理念,本设备巧妙集成电路控制系统、光纤激光器及油气路系统等组件于紧凑而精密的空间布局内,实现整机结构的高度集约化与极致小型化。此设计不仅大幅度缩减占地面积,更有效提升空间利用率,同时赋予设备更高的布局灵活性与操作便捷性。

采用极致集成化设计理念,本设备巧妙集成电路控制系统、光纤激光器及油气路系统等组件于紧凑而精密的空间布局内,实现整机结构的高度集约化与极致小型化。此设计不仅大幅度缩减占地面积,更有效提升空间利用率,同时赋予设备更高的布局灵活性与操作便捷性。

极致的动态性能

在拥有2.0g加速度的动态性能支持下,L12MAX切割设备具备精准定位与高效切割能力,显著提升切割整体速度和降低空移动时间,提升加工效率。也可以最大限度地避免了因效率低而导致的激光能量冗余,切割小管时对面材料的烧蚀问题。

在拥有2.0g加速度的动态性能支持下,L12MAX切割设备具备精准定位与高效切割能力,显著提升切割整体速度和降低空移动时间,提升加工效率。也可以最大限度地避免了因效率低而导致的激光能量冗余,切割小管时对面材料的烧蚀问题。

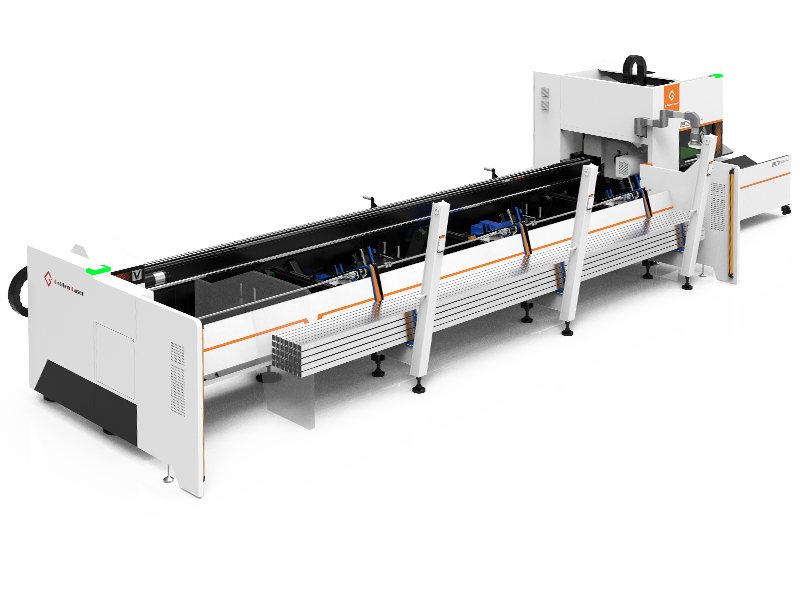

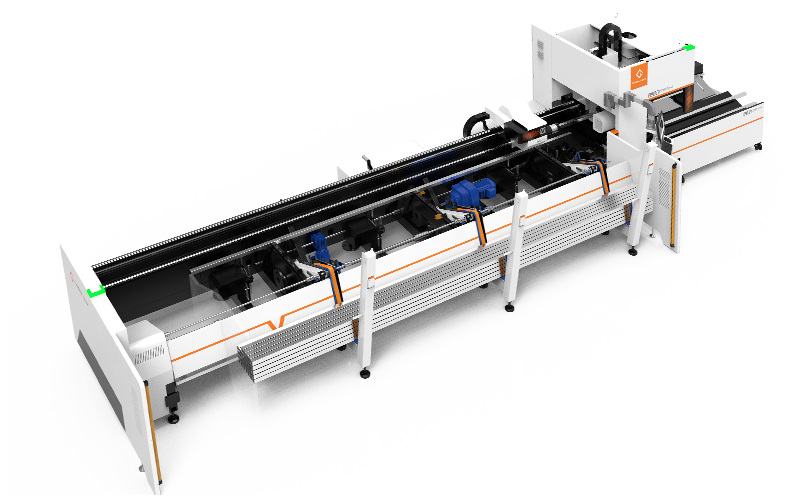

创新的全自动和半自动上料双模式

L12MAX 配备了一套独具创新性的小管全自动与半自动上料复合系统,该系统专为应对圆管、方管、矩形管、腰圆形管等各类批量管材的加工需求而精心打造。它能够无缝衔接管材加工的各个环节,从自动完成管材上料,到精准无误地输送管材,再到以高效姿态进行切割作业,最后实现有序的管材收料,构建起一站式闭环加工流程。这一创新设计极大地提升了生产效率,同时赋予了生产工艺更高的灵活性,让管材加工变得更为便捷、高效与智能。

L12MAX 配备了一套独具创新性的小管全自动与半自动上料复合系统,该系统专为应对圆管、方管、矩形管、腰圆形管等各类批量管材的加工需求而精心打造。它能够无缝衔接管材加工的各个环节,从自动完成管材上料,到精准无误地输送管材,再到以高效姿态进行切割作业,最后实现有序的管材收料,构建起一站式闭环加工流程。这一创新设计极大地提升了生产效率,同时赋予了生产工艺更高的灵活性,让管材加工变得更为便捷、高效与智能。

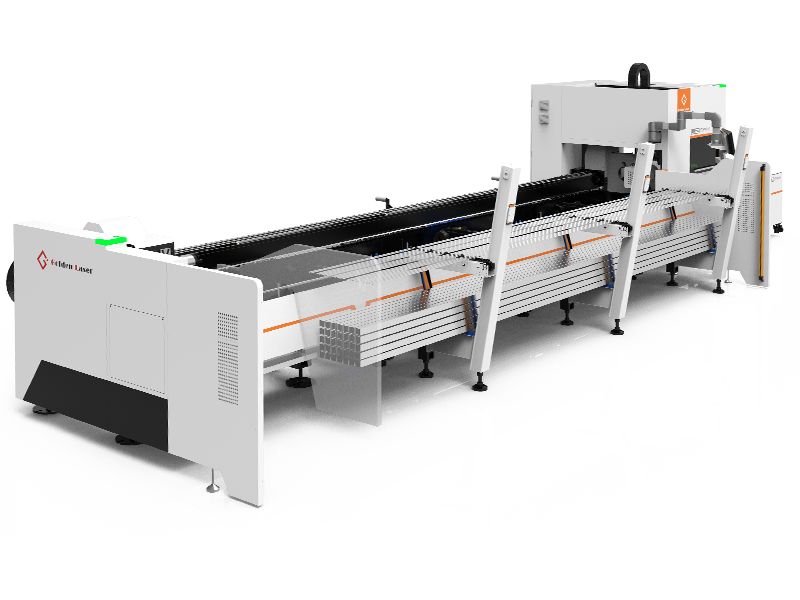

全自动上料

L12MAX全自动上料机具备卓越的兼容性,能够一次性装载最大重量1.5T长度在5700-6300mm范围内的成捆管材。其管材适应性广泛,圆管直径覆盖20至80毫米,方管边长则涵盖20至80毫米,极大地提升了设备的通用灵活性与生产效率。

L12MAX全自动上料机具备卓越的兼容性,能够一次性装载最大重量1.5T长度在5700-6300mm范围内的成捆管材。其管材适应性广泛,圆管直径覆盖20至80毫米,方管边长则涵盖20至80毫米,极大地提升了设备的通用灵活性与生产效率。

半自动上料

L12MAX半自动上料机操作便捷,支持一次性摆放多根或多规格管材并自动上料。它装载能力强,可一次性承载最大350kg、长度5700 - 6300mm的管材。此外,该上料机管材适配性佳,圆管直径与方管边长均覆盖8至120毫米。

L12MAX半自动上料机操作便捷,支持一次性摆放多根或多规格管材并自动上料。它装载能力强,可一次性承载最大350kg、长度5700 - 6300mm的管材。此外,该上料机管材适配性佳,圆管直径与方管边长均覆盖8至120毫米。

自动备料 10S续料

上料机机构创新性地融合了高精度链条送料机构。在管材完成前面自动上料节拍后,借助该链条送料机构,管材能够被精准、稳定且高效地直接输送至后卡盘下方的指定上料位置等待,且可以与切割过程同步。这一设计实现了后续续料环节的无缝衔接,彻底消除了节拍等待时间,达成10S极速续料效果,大幅提升了生产线的连续作业能力和整体生产效率。

上料机机构创新性地融合了高精度链条送料机构。在管材完成前面自动上料节拍后,借助该链条送料机构,管材能够被精准、稳定且高效地直接输送至后卡盘下方的指定上料位置等待,且可以与切割过程同步。这一设计实现了后续续料环节的无缝衔接,彻底消除了节拍等待时间,达成10S极速续料效果,大幅提升了生产线的连续作业能力和整体生产效率。

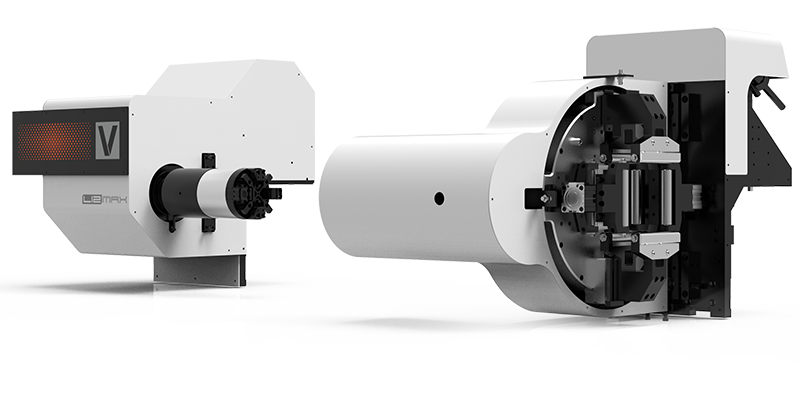

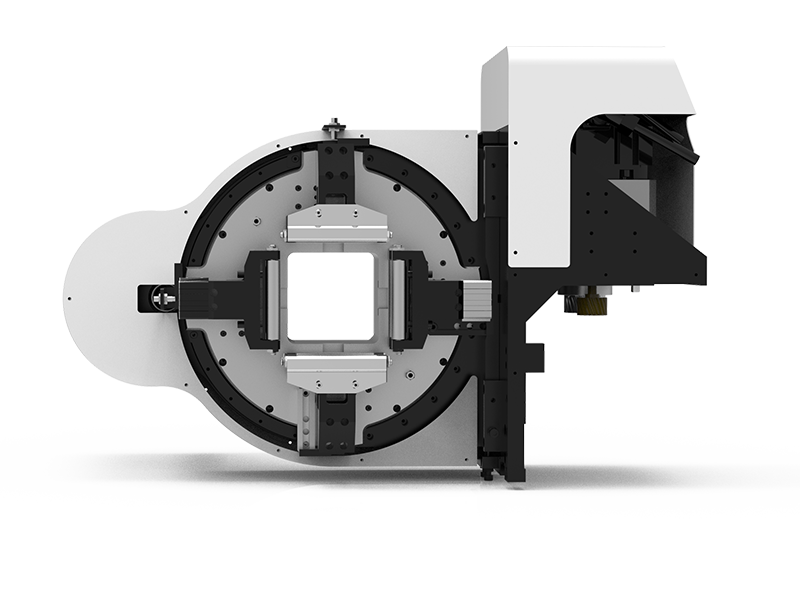

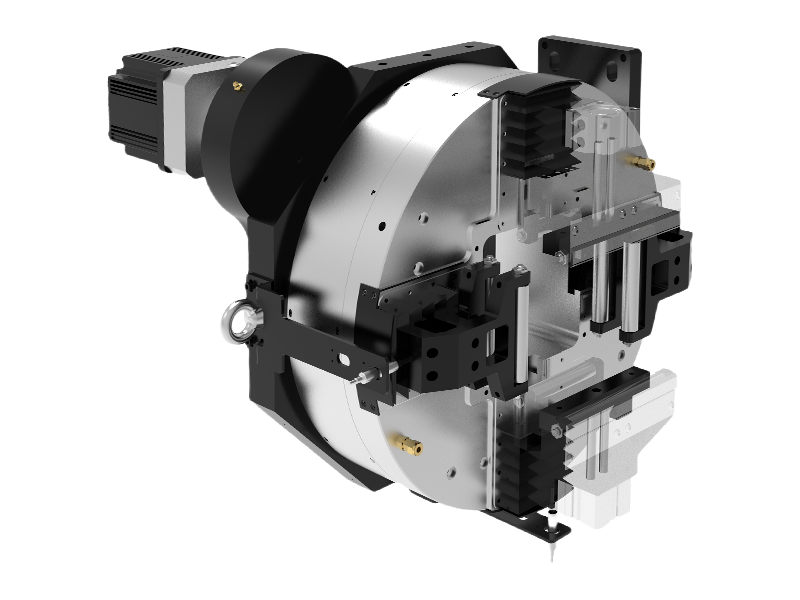

精密气动卡盘

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

炮筒结构 更短尾料

后卡采用炮筒式结构设计,显著缩短了卡爪的长度,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割和快捷的余料排除,提高了材料利用率。

后卡采用炮筒式结构设计,显著缩短了卡爪的长度,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割和快捷的余料排除,提高了材料利用率。

灵活夹管 稳定可靠

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

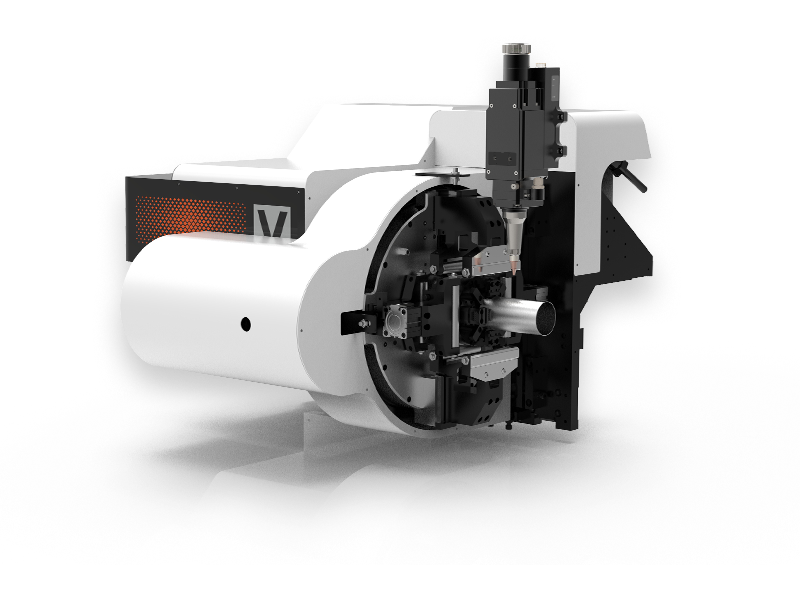

方孔卡盘 夹持范围更大

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。

全行程 管材夹持更快

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。

任意管型可夹持 加工范围更广

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

全行程卡盘的设计使得它能够一次性夹持各种形状的管材,极大提升了工作效率和适应性。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

复合双夹持功能卡盘 实现0尾料

前卡盘的一对卡爪在维持原有基础夹持功能的前提下,创新性融合了气动夹紧功能。在实际生产场景中,当需要前卡盘执行避让0尾料切割操作时,该气动夹紧功能会精准启用,高效发挥管材夹紧作用。凭借这一创新设计,仅依靠前卡盘单卡盘就能实现对管材的稳固夹持,后卡盘可随之脱离夹持状态。如此一来,切割头的工作区域完全无障碍,成功消除了切割盲区,达成切割头的0尾料切割效果

前卡盘的一对卡爪在维持原有基础夹持功能的前提下,创新性融合了气动夹紧功能。在实际生产场景中,当需要前卡盘执行避让0尾料切割操作时,该气动夹紧功能会精准启用,高效发挥管材夹紧作用。凭借这一创新设计,仅依靠前卡盘单卡盘就能实现对管材的稳固夹持,后卡盘可随之脱离夹持状态。如此一来,切割头的工作区域完全无障碍,成功消除了切割盲区,达成切割头的0尾料切割效果

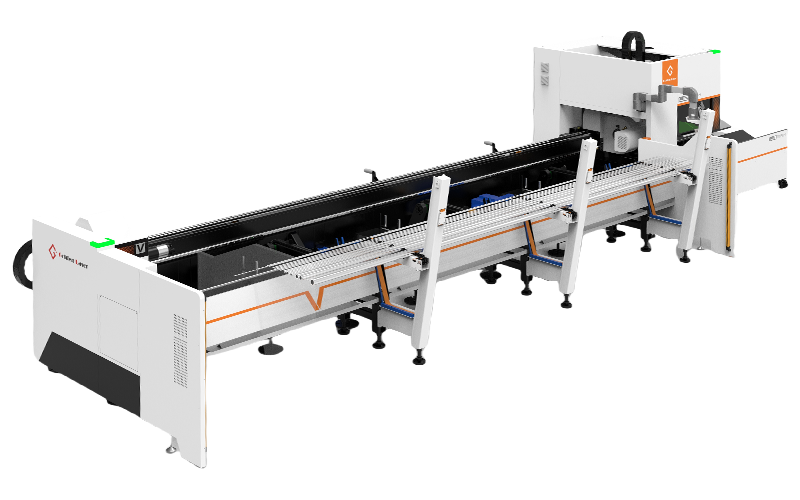

全面的管材支撑能力

通过运用伺服控制原理,设备能够实现非常迅速和精准的动态响应和联动效率。先进的控制技术与设备的数控系统相结合,使得支撑过程能够自动根据程序进行快速调节。

通过运用伺服控制原理,设备能够实现非常迅速和精准的动态响应和联动效率。先进的控制技术与设备的数控系统相结合,使得支撑过程能够自动根据程序进行快速调节。

浮动支撑 提升切割精度

针对旋转中心高度不同的管型,如方管、矩形管、槽钢、异型管等,使用浮动支撑方案,实现高精度、高响应的动态支撑,确保管材在旋转过程中能够始终稳定可靠地得到支撑,实现精准、稳定的加工过程。

针对旋转中心高度不同的管型,如方管、矩形管、槽钢、异型管等,使用浮动支撑方案,实现高精度、高响应的动态支撑,确保管材在旋转过程中能够始终稳定可靠地得到支撑,实现精准、稳定的加工过程。

接料

下料支撑系统具备自适应调节功能,能够灵活应对不同长度的工件,实现精准升起支撑。切割作业完成后,支撑轮自动下降,工件则借助斜面设计平稳、缓慢地滑落至收料区域,有效避免了直接冲击地面或收料框造成的散落和损伤。相比无接料收料功能的加工场景,确保了工件的安全与完整。

下料支撑系统具备自适应调节功能,能够灵活应对不同长度的工件,实现精准升起支撑。切割作业完成后,支撑轮自动下降,工件则借助斜面设计平稳、缓慢地滑落至收料区域,有效避免了直接冲击地面或收料框造成的散落和损伤。相比无接料收料功能的加工场景,确保了工件的安全与完整。

收料

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

抽风除尘

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

废料收集

配备独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

配备独立废料收集小车,减少废料处理频次,便捷拉出设计让人工处理更加轻松高效。同时,精心设计不占用设备额外的空间。

轻松掌握 快速上手

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

柏楚TubePro切管软件以其直观友好的用户界面和强大的功能设计,成为具有更广泛用户基础的软件。

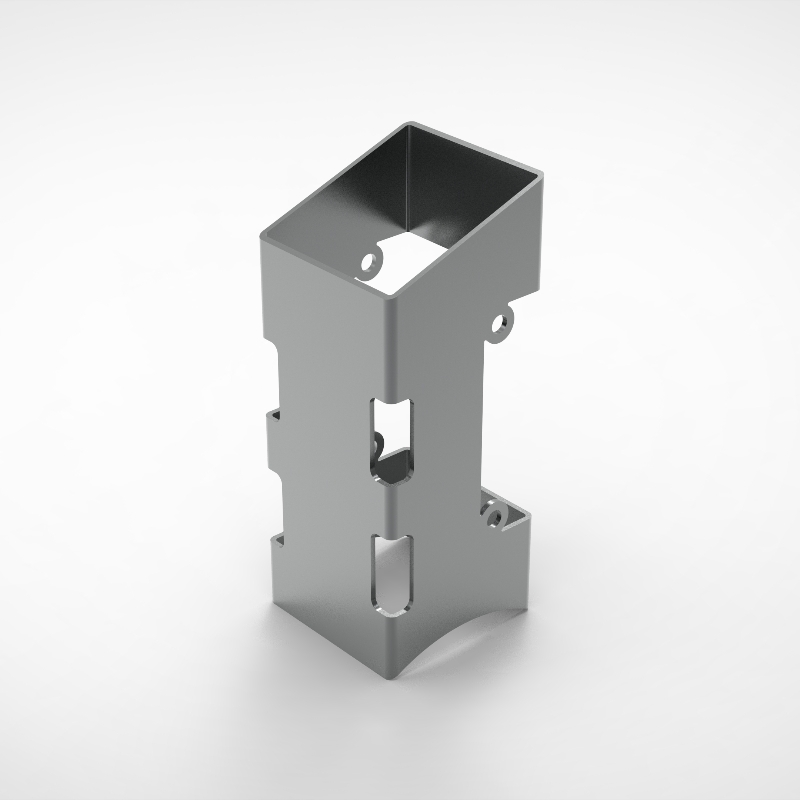

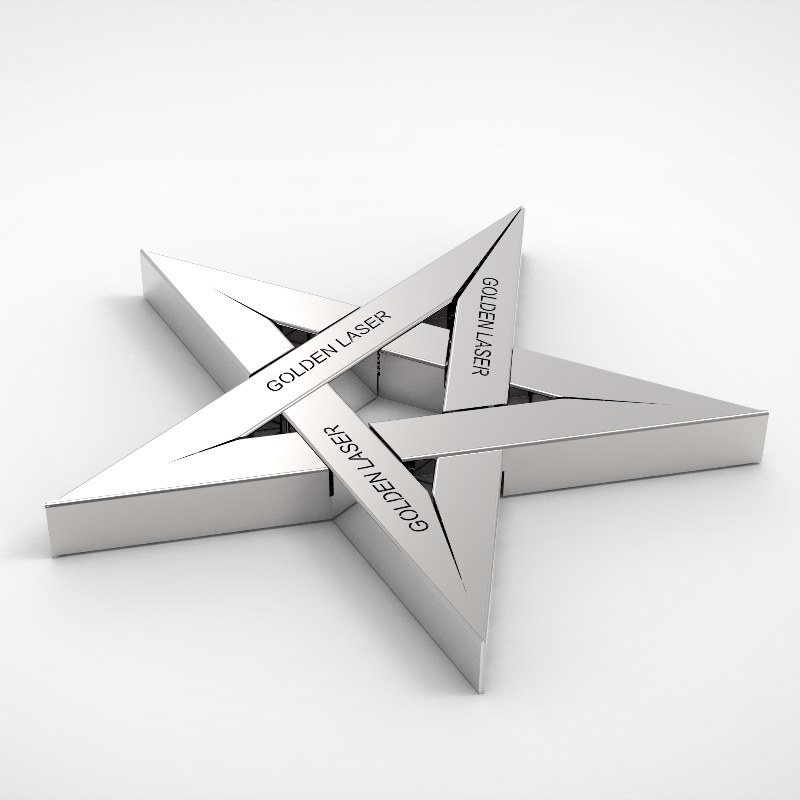

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案