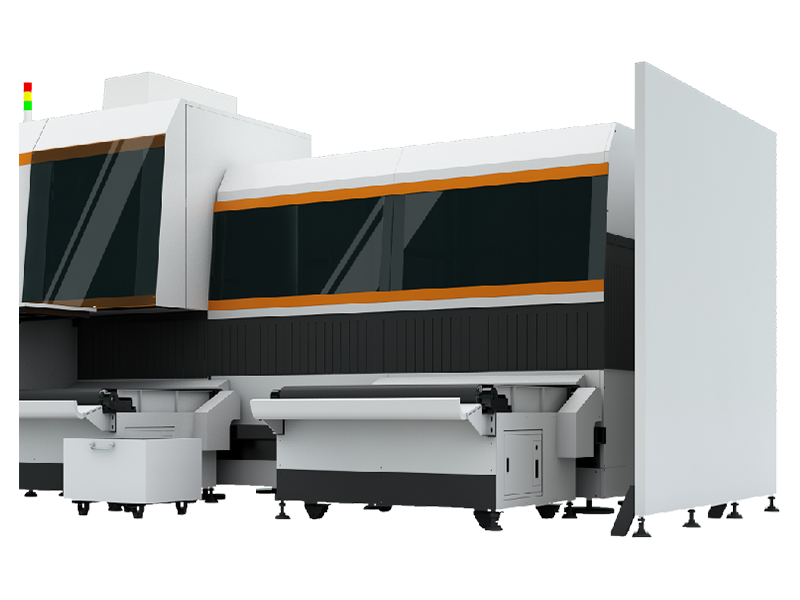

监控窗口 “看得见”的安全

监控窗口实时显示设备内部管材切割过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

监控窗口实时显示设备内部管材切割过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

上料端防护

上料端采用便捷拉门设计,增设安全互锁功能,确保人工上下料操作便捷性的同时,有效防止设备加工过程中人员接近导致的机械损伤风险。拉门中间设有可视观察窗口,方便随时监控设备运行状态。

上料端采用便捷拉门设计,增设安全互锁功能,确保人工上下料操作便捷性的同时,有效防止设备加工过程中人员接近导致的机械损伤风险。拉门中间设有可视观察窗口,方便随时监控设备运行状态。

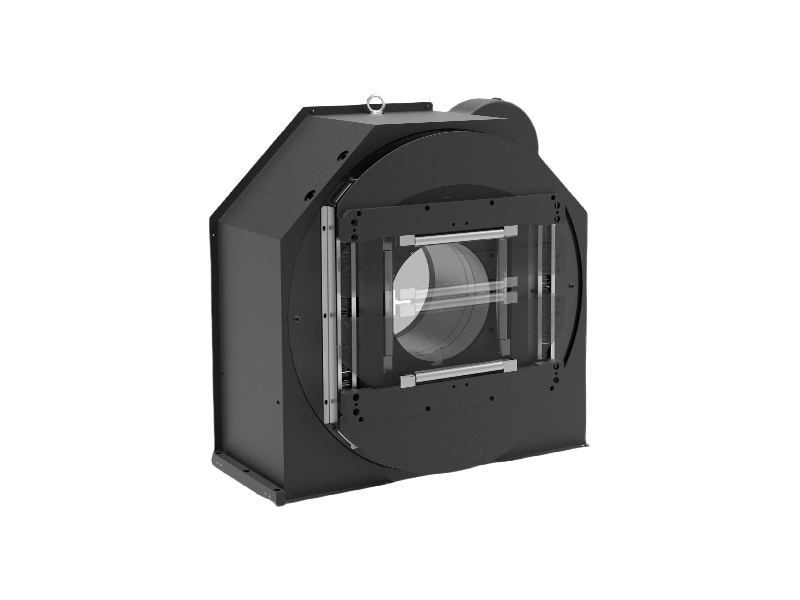

下料端防护

切割区域配备带有安全互锁的升降观察门,当观察门处于开启状态时,设备会自动停止加工,确保操作人员的安全。观察门窗口采用防辐射玻璃材质,让人员能够清晰地观察激光切管过程,同时无需担忧激光辐射带来的潜在危害。切割和收料区域均安装了防护帘,有效地防止了激光辐射外泄,同时还起到了阻挡切割火花和废料飞溅溢出的作用。收料端也配备了钣金防护外罩,不仅能有效杜绝人员机械损伤危害,还能减少噪音和粉尘对工作环境的影响,展现出了全面的安全保护和人文关怀设计。

切割区域配备带有安全互锁的升降观察门,当观察门处于开启状态时,设备会自动停止加工,确保操作人员的安全。观察门窗口采用防辐射玻璃材质,让人员能够清晰地观察激光切管过程,同时无需担忧激光辐射带来的潜在危害。切割和收料区域均安装了防护帘,有效地防止了激光辐射外泄,同时还起到了阻挡切割火花和废料飞溅溢出的作用。收料端也配备了钣金防护外罩,不仅能有效杜绝人员机械损伤危害,还能减少噪音和粉尘对工作环境的影响,展现出了全面的安全保护和人文关怀设计。

独立式电控柜

所有电控部分集中布局,同时集成了激光器存放空间,功能区域化,密闭防尘,减少电路隐患,设备维护检修目标更集中,快捷方便。独立电控柜安装专用冷却空调,维持电控柜内部恒定温度,确保电器元件稳定工作,同时面对不同气温条件下,避免温差结露导致激光器严重故障,建立激光器的保护功能。

所有电控部分集中布局,同时集成了激光器存放空间,功能区域化,密闭防尘,减少电路隐患,设备维护检修目标更集中,快捷方便。独立电控柜安装专用冷却空调,维持电控柜内部恒定温度,确保电器元件稳定工作,同时面对不同气温条件下,避免温差结露导致激光器严重故障,建立激光器的保护功能。

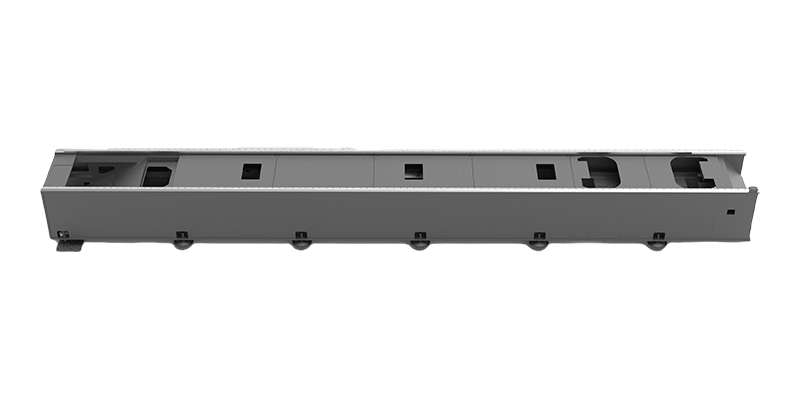

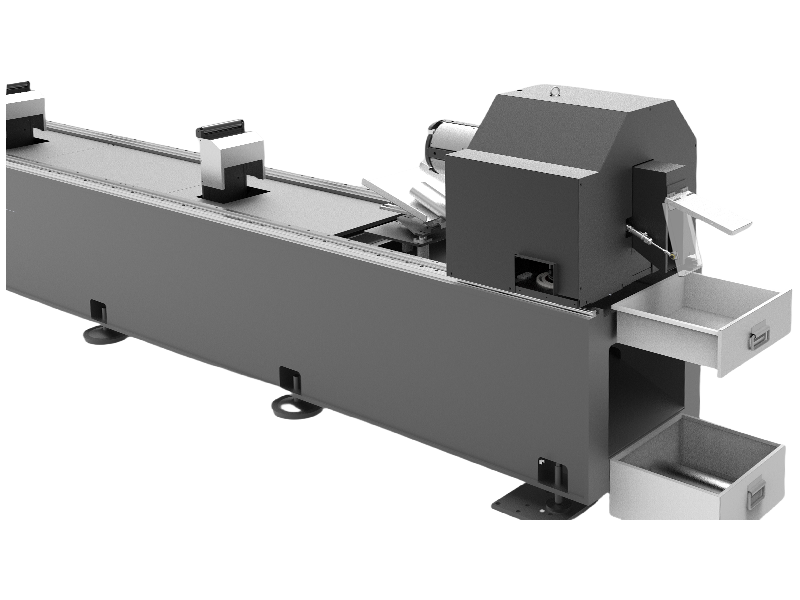

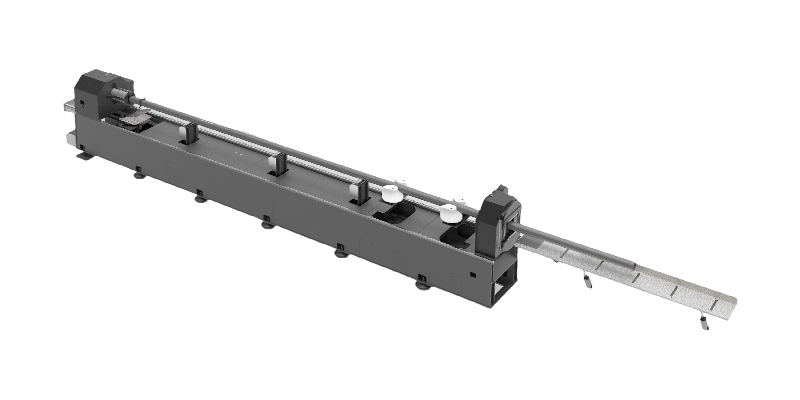

坚固耐用精度可靠的床体

床体使用加厚钢板,采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

床体使用加厚钢板,采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。

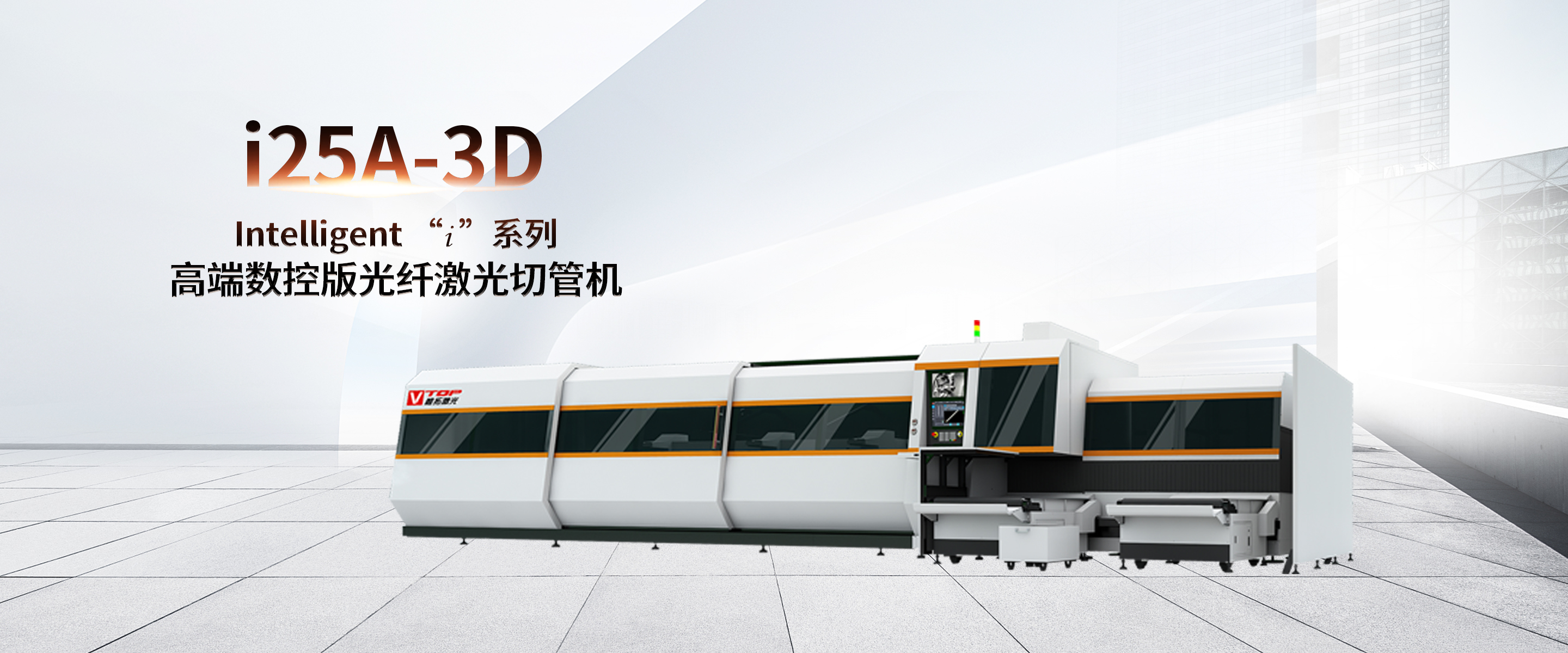

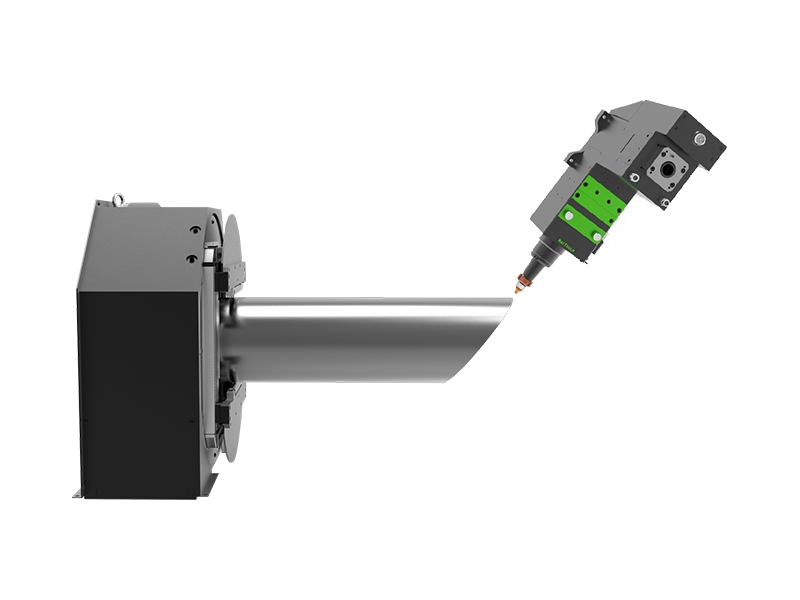

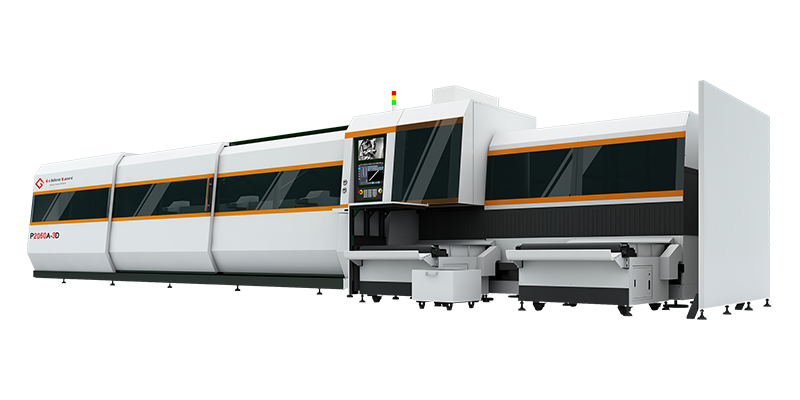

坡口切割

当搭配Raytools系列摆头切割头,并结合先进的PA数控系统时,i25A-3D在管材坡口切割领域展现出了前所未有的卓越性能。其稳定的跟随特性确保了切割过程中的精确无误,而灵活的摆动功能则赋予了它处理各种复杂坡口切割任务的能力。极高的联动响应速度进一步提升了切割效率,使得i25A-3D能够轻松应对多种类型的管材坡口切割工艺。

当搭配Raytools系列摆头切割头,并结合先进的PA数控系统时,i25A-3D在管材坡口切割领域展现出了前所未有的卓越性能。其稳定的跟随特性确保了切割过程中的精确无误,而灵活的摆动功能则赋予了它处理各种复杂坡口切割任务的能力。极高的联动响应速度进一步提升了切割效率,使得i25A-3D能够轻松应对多种类型的管材坡口切割工艺。

不同管型坡口切割

管材坡口切割不仅限于圆管、方管、矩形管、槽钢等管型的±45°的斜切,还能精确处理端面45°以内的坡口、复杂的端面Y型坡口,以及管面坡口圆孔和坡口方孔等多种复杂形状。经过坡口切割处理后的管件,在拼接时能够实现近乎无缝的紧密贴合,这对于后续的焊接工序具有极其重要的意义。这种无缝拼接不仅有助于减少焊接缺陷,如气孔、夹渣等,还能提高焊接接头的强度和密封性,进而显著提升产品的整体质量和稳定性。

管材坡口切割不仅限于圆管、方管、矩形管、槽钢等管型的±45°的斜切,还能精确处理端面45°以内的坡口、复杂的端面Y型坡口,以及管面坡口圆孔和坡口方孔等多种复杂形状。经过坡口切割处理后的管件,在拼接时能够实现近乎无缝的紧密贴合,这对于后续的焊接工序具有极其重要的意义。这种无缝拼接不仅有助于减少焊接缺陷,如气孔、夹渣等,还能提高焊接接头的强度和密封性,进而显著提升产品的整体质量和稳定性。

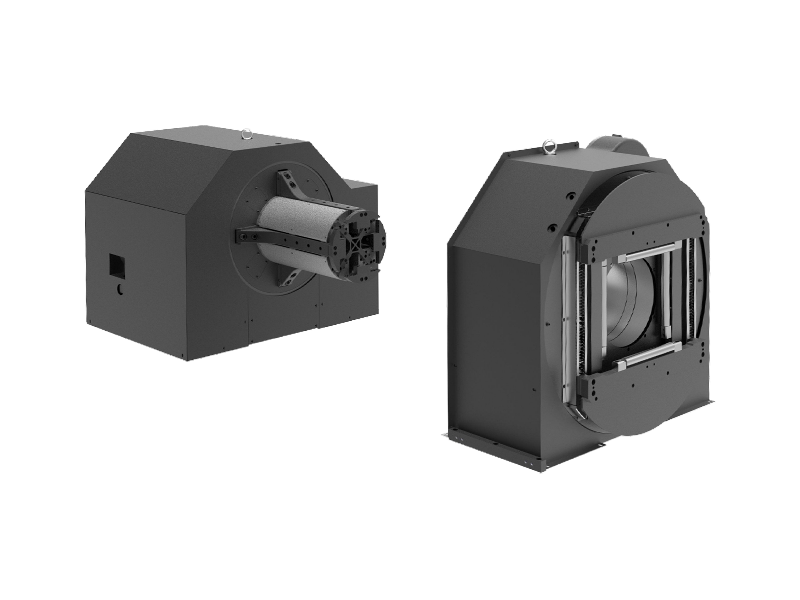

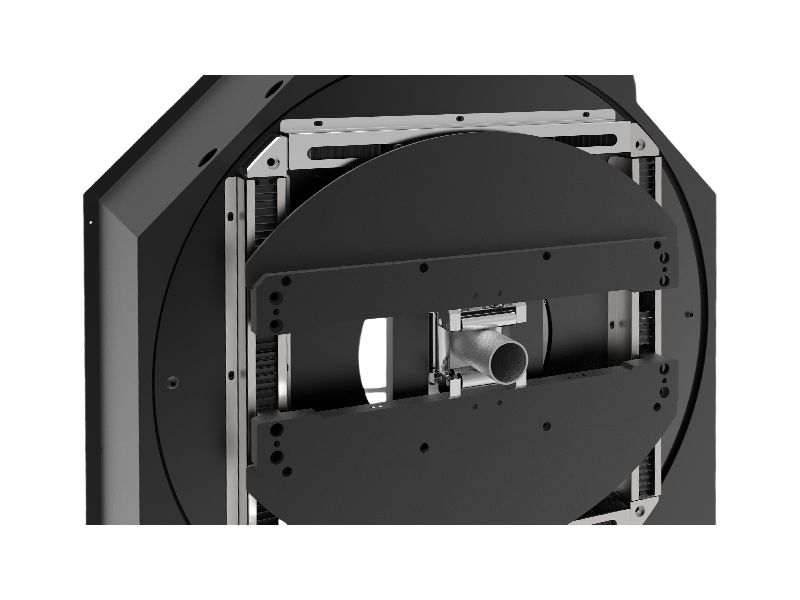

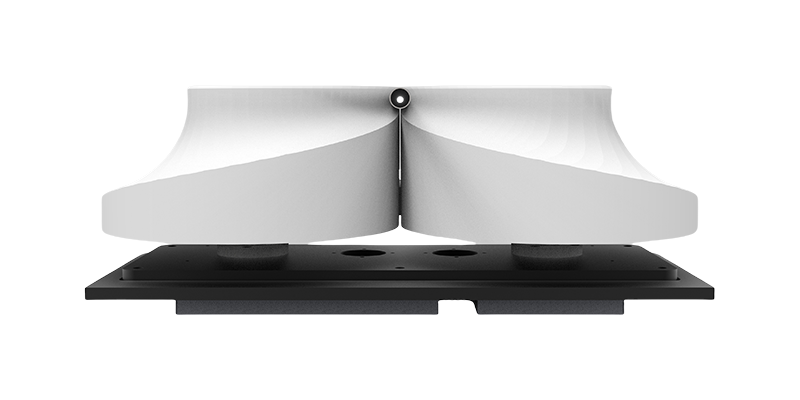

定制气动卡盘

前后卡盘采用一体化钣金罩设计,对前后卡盘实现全方位防护隔离。前卡盘行业首次引入直推式夹紧设计,搭配全封闭滑轨设计,确保卡爪滑轨完全隔离粉尘烟雾,密封性较上一代提升45%。定制化的设计显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效杜绝了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。

前后卡盘采用一体化钣金罩设计,对前后卡盘实现全方位防护隔离。前卡盘行业首次引入直推式夹紧设计,搭配全封闭滑轨设计,确保卡爪滑轨完全隔离粉尘烟雾,密封性较上一代提升45%。定制化的设计显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效杜绝了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。

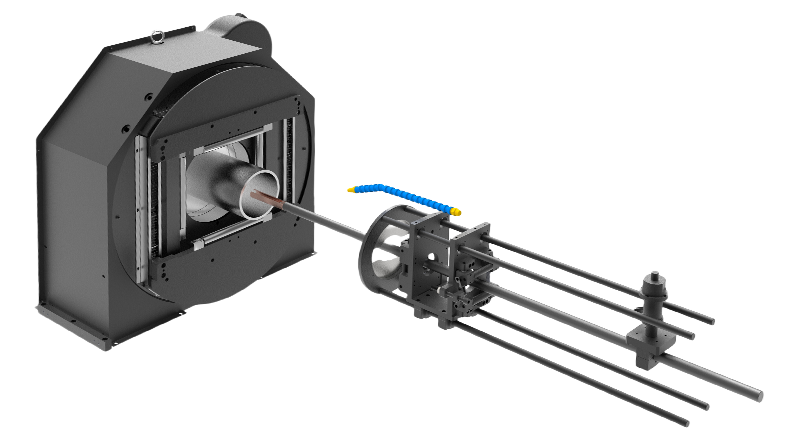

尾部抽尘 尘烟分离

设备启动后,其独特的尾卡抽尘功能即刻启动。该功能通过精密设计的抽尘管道,有效捕捉并抽离在切割过程中后卡卡爪处积聚的粉尘和烟雾。经过高效过滤装置的处理,粉尘和细碎熔渣废料被精确分离,并通过尾部的排料窗口集中排入收集盒内,便于后续处理。同时,烟雾则被彻底抽离至设备外部,实现了粉尘与烟雾的彻底分离,不仅确保了抽尘管道的长期畅通无阻,还大幅提升了烟雾净化的安全性和环保性。同时这一创新功能还能深入管材内部,有效抽离残留的熔渣,确保切割后的管内壁洁净。

设备启动后,其独特的尾卡抽尘功能即刻启动。该功能通过精密设计的抽尘管道,有效捕捉并抽离在切割过程中后卡卡爪处积聚的粉尘和烟雾。经过高效过滤装置的处理,粉尘和细碎熔渣废料被精确分离,并通过尾部的排料窗口集中排入收集盒内,便于后续处理。同时,烟雾则被彻底抽离至设备外部,实现了粉尘与烟雾的彻底分离,不仅确保了抽尘管道的长期畅通无阻,还大幅提升了烟雾净化的安全性和环保性。同时这一创新功能还能深入管材内部,有效抽离残留的熔渣,确保切割后的管内壁洁净。

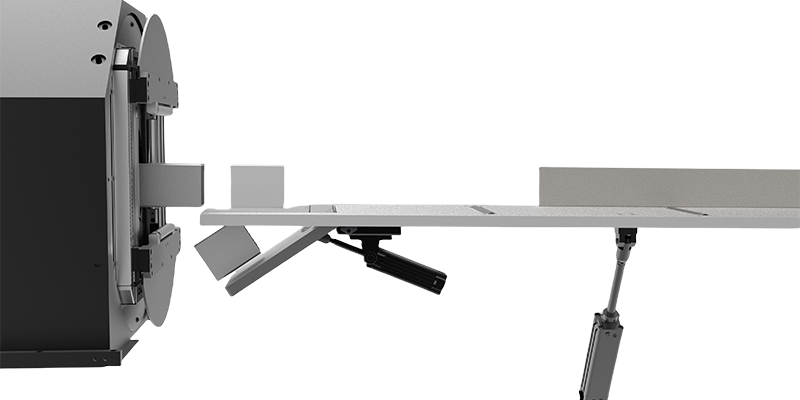

炮筒结构 更短尾料

后卡采用炮筒式结构设计,匹配高强度卡爪,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割,提高了材料利用率。

后卡采用炮筒式结构设计,匹配高强度卡爪,这不仅增强了夹持的刚性,确保了在高速切割过程中的稳定性和精度。此外,这种设计使得后卡能够轻松穿入前卡内部,最大限度地接近激光切割头,从而实现更短尾料的精准切割,提高了材料利用率。

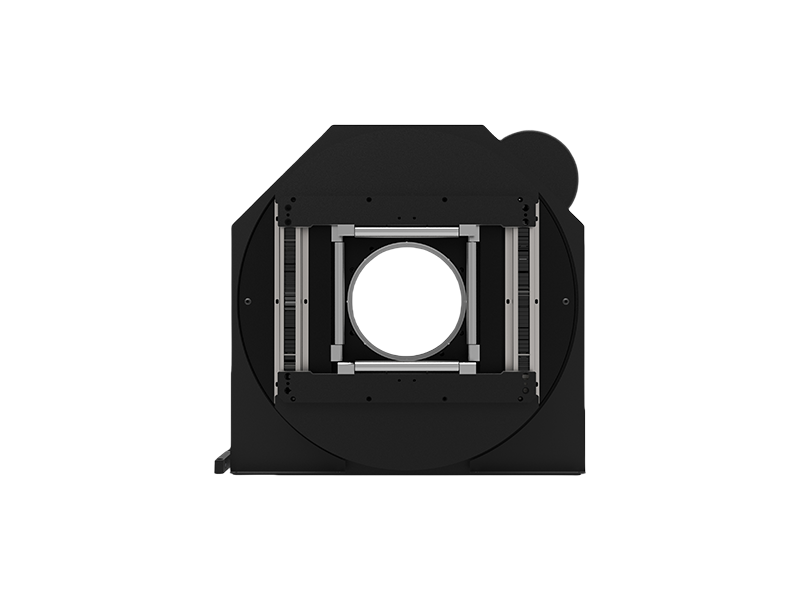

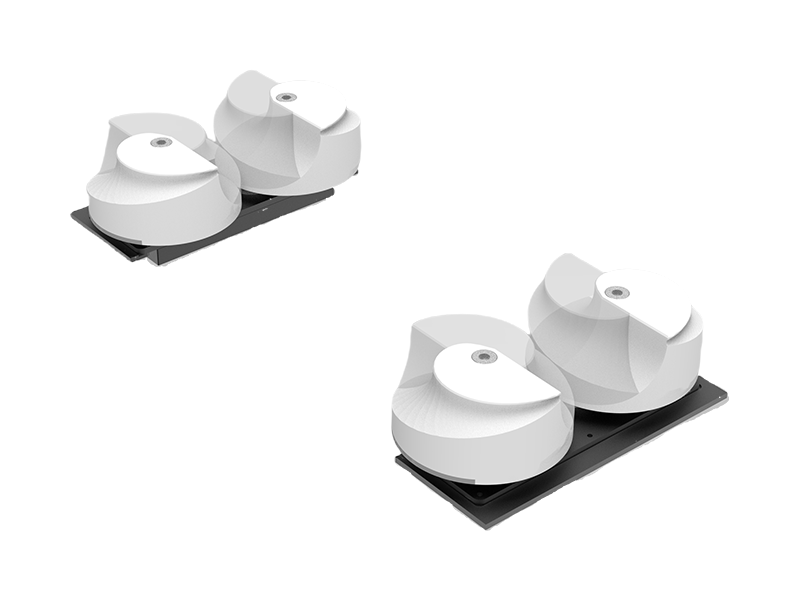

灵活夹管 稳定可靠

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

灵活夹持 大小管兼顾

通用型长卡爪配置,两队卡爪长度完全一致,确保夹持力的均匀分布。无需考虑装夹方向,特别是对于非封闭管材,如工字钢、槽钢等,大大提高了夹持效率和操作便捷性。双排短卡爪配置(适用于70mm以下小管),可选双排卡爪配置,实现了对小管的更加有效夹持和校正,确保了切割精度的最大化。两种卡爪可快速切换。

通用型长卡爪配置,两队卡爪长度完全一致,确保夹持力的均匀分布。无需考虑装夹方向,特别是对于非封闭管材,如工字钢、槽钢等,大大提高了夹持效率和操作便捷性。双排短卡爪配置(适用于70mm以下小管),可选双排卡爪配置,实现了对小管的更加有效夹持和校正,确保了切割精度的最大化。两种卡爪可快速切换。

全行程 管材夹持更快

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成任意管材快速夹持,显著提升管材夹持及加工效率。

全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成任意管材快速夹持,显著提升管材夹持及加工效率。

高度密封 夹持力提升

直推式驱动卡爪夹紧方式,全封闭滑轨设计,确保卡爪滑轨完全隔离粉尘烟雾,密封性较上一代提升45%。卡盘最大夹紧力高达300kg,较上一代卡盘提升25%。定制化的设计有效杜绝了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。

直推式驱动卡爪夹紧方式,全封闭滑轨设计,确保卡爪滑轨完全隔离粉尘烟雾,密封性较上一代提升45%。卡盘最大夹紧力高达300kg,较上一代卡盘提升25%。定制化的设计有效杜绝了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。

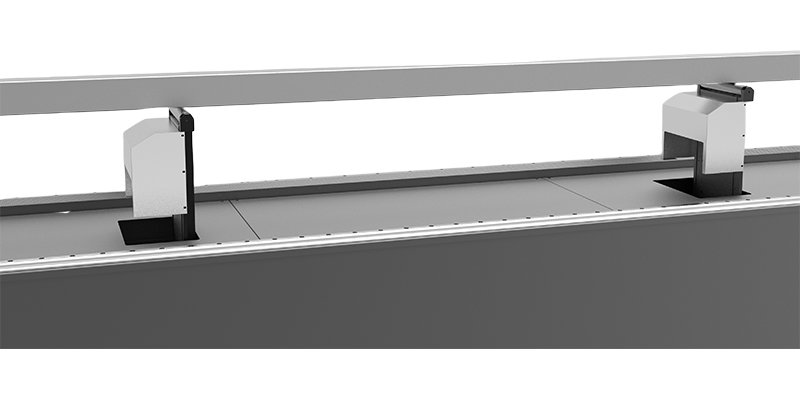

全面的管材支撑能力

通过运用伺服控制原理,设备能够实现非常迅速和精准的动态响应和联动效率。先进的控制技术与设备的数控系统相结合,使得支撑过程能够自动根据程序进行快速调节。自动适应管材旋转姿态下的高度支撑,始终保持支撑轮与管材底部接触支撑,确保切割稳定。

通过运用伺服控制原理,设备能够实现非常迅速和精准的动态响应和联动效率。先进的控制技术与设备的数控系统相结合,使得支撑过程能够自动根据程序进行快速调节。自动适应管材旋转姿态下的高度支撑,始终保持支撑轮与管材底部接触支撑,确保切割稳定。

直升式浮动顶料支撑

i25A-3D 运用了直升式浮动顶料支撑方式,采用这种优化的结构设计实现线性浮动管材支撑模式,加快了动态支撑的响应速度,提升切管的效率与质量。直升式浮动顶料支撑能够契合任意管型的浮动支撑要求,保证管材旋转至任何姿态时,支撑滚轴都始终和管材最低点接触以支撑管材,防止任意管型因自身重力下垂变形导致的切割精度误差,还能避开管材尾部甩动问题从而放开最高旋转速度设置限制来进行加工。

i25A-3D 运用了直升式浮动顶料支撑方式,采用这种优化的结构设计实现线性浮动管材支撑模式,加快了动态支撑的响应速度,提升切管的效率与质量。直升式浮动顶料支撑能够契合任意管型的浮动支撑要求,保证管材旋转至任何姿态时,支撑滚轴都始终和管材最低点接触以支撑管材,防止任意管型因自身重力下垂变形导致的切割精度误差,还能避开管材尾部甩动问题从而放开最高旋转速度设置限制来进行加工。

伺服控制自调整

变径凸轮支撑运用了伺服控制模式,能够与 PA 数控系统相适配,实现支撑姿态的自适应调整,无需人工进行调节,支撑调整实现了自动智能化。

变径凸轮支撑运用了伺服控制模式,能够与 PA 数控系统相适配,实现支撑姿态的自适应调整,无需人工进行调节,支撑调整实现了自动智能化。

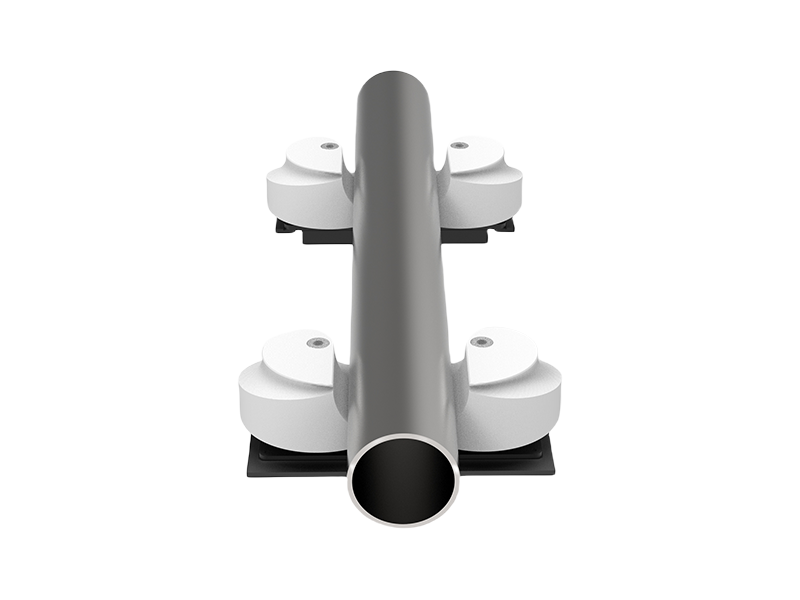

满足任意管型支撑

变径支撑拥有强大的适应性,足以满足圆管、方管、矩形管等各类管型的支撑需要,尤其是针对刚性不足的长管,更是能够在前卡后方的关键位置充分发挥其校正管材姿态的能力,确保切割精度。

变径支撑拥有强大的适应性,足以满足圆管、方管、矩形管等各类管型的支撑需要,尤其是针对刚性不足的长管,更是能够在前卡后方的关键位置充分发挥其校正管材姿态的能力,确保切割精度。

小管全方位支撑

较传统的变径轮支撑方式,伺服变径凸轮支撑对于管材的支撑点更多,可以起到更有力的支撑能力。特别是直径15mm圆方管可以实现全方位支撑,达到夹持管材的能力。

较传统的变径轮支撑方式,伺服变径凸轮支撑对于管材的支撑点更多,可以起到更有力的支撑能力。特别是直径15mm圆方管可以实现全方位支撑,达到夹持管材的能力。

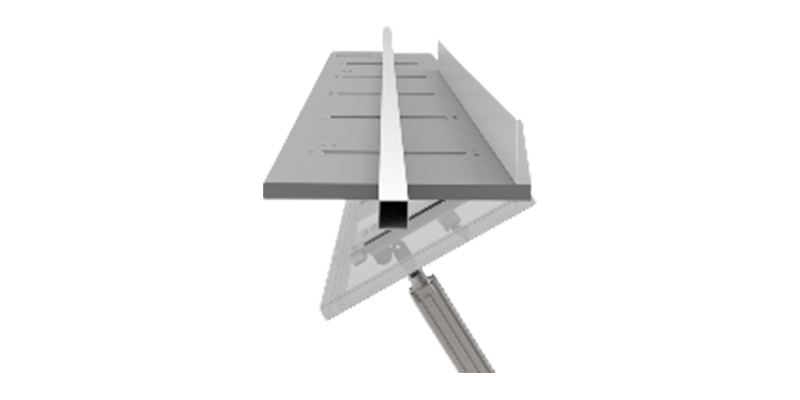

废料落料

翻板支撑前端通过集成折叠板设计,实现了管材切割过程中的自动化和高效化。在切割管材时,折叠板能够自动下降,确保切割产生的料头和废料能够在此区域自由落料,同时不影响翻板支撑工作。

翻板支撑前端通过集成折叠板设计,实现了管材切割过程中的自动化和高效化。在切割管材时,折叠板能够自动下降,确保切割产生的料头和废料能够在此区域自由落料,同时不影响翻板支撑工作。

响应迅速

浮动翻板支撑系统凭借伺服电机驱动与齿轮齿条传动机制的融合,实现了极高的动态响应速度,这一优势在精准、高效地切割异型管和管材角部特征时尤为显著,显著超越了传统的皮带等驱动传动方式。

浮动翻板支撑系统凭借伺服电机驱动与齿轮齿条传动机制的融合,实现了极高的动态响应速度,这一优势在精准、高效地切割异型管和管材角部特征时尤为显著,显著超越了传统的皮带等驱动传动方式。

浮动支撑

翻板支撑能够智能地自动适应管材在旋转姿态下的高度变化,确保支撑轮始终与管材底部保持紧密接触,实现稳定支撑。这种设计在仅有前卡盘夹持的情况下尤为关键,它有效确保了长工件在旋转切割过程中的稳定性,从而提高了切割精度。

翻板支撑能够智能地自动适应管材在旋转姿态下的高度变化,确保支撑轮始终与管材底部保持紧密接触,实现稳定支撑。这种设计在仅有前卡盘夹持的情况下尤为关键,它有效确保了长工件在旋转切割过程中的稳定性,从而提高了切割精度。

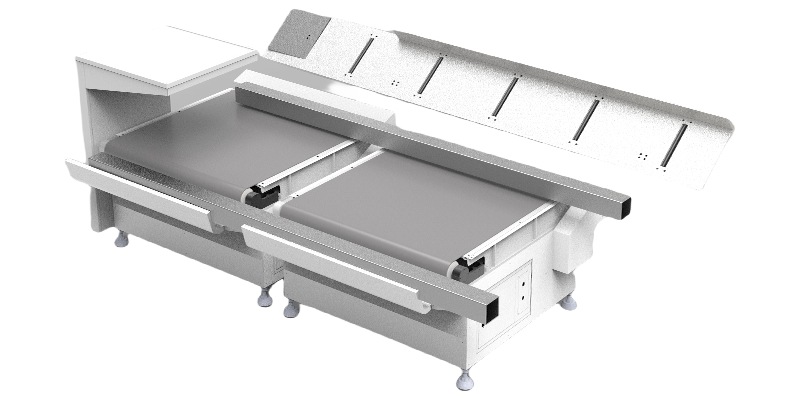

柔性下料

右侧配备了右挡料板,旨在有效防止工件向非下料端意外滑出。一旦工件切割完成,翻板会自动启动倾斜,以缓慢且平稳的方式将管材滑动至履带收料装置中,避免了工件直接掉落可能导致的管材表面损伤和设备受损。

右侧配备了右挡料板,旨在有效防止工件向非下料端意外滑出。一旦工件切割完成,翻板会自动启动倾斜,以缓慢且平稳的方式将管材滑动至履带收料装置中,避免了工件直接掉落可能导致的管材表面损伤和设备受损。

落

在管材切割过程中,浮动翻板支撑系统实时动态地支撑着已切割完成的管材部分,一旦切割完成,管材工件能够以零高度差、轻盈且平稳的方式自然落至浮动翻板上,避免了垂直掉落,从而有效保护了管材的表面不受损伤。

在管材切割过程中,浮动翻板支撑系统实时动态地支撑着已切割完成的管材部分,一旦切割完成,管材工件能够以零高度差、轻盈且平稳的方式自然落至浮动翻板上,避免了垂直掉落,从而有效保护了管材的表面不受损伤。

滑

工件切割完成后,浮动翻板迅速而平稳地从水平状态恢复至倾斜状态,确保工件以稳定且缓慢的速度自然滑落至履带收料装置,实现柔性工件转移。

工件切割完成后,浮动翻板迅速而平稳地从水平状态恢复至倾斜状态,确保工件以稳定且缓慢的速度自然滑落至履带收料装置,实现柔性工件转移。

收

在工件切割并滑落至履带后,收料工作随即启动,履带以稳定的速度将工件逐一、有序地缓缓输送到指定的料框中,实现工件的集中、高效存储,并且有效防止工件之间剧烈碰撞造成损伤。

在工件切割并滑落至履带后,收料工作随即启动,履带以稳定的速度将工件逐一、有序地缓缓输送到指定的料框中,实现工件的集中、高效存储,并且有效防止工件之间剧烈碰撞造成损伤。

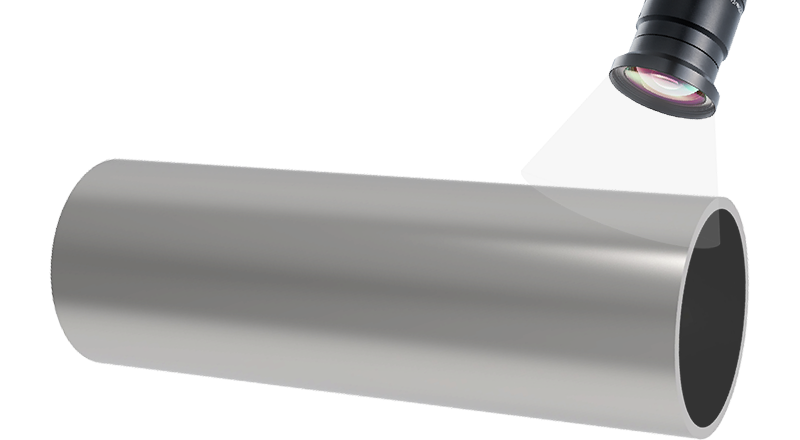

焊缝识别

由于管材制造工艺导致的外壁焊缝特性,其材质已受焊接影响而异于原材。若在焊缝处实施二次加工,不仅加工效果不佳、孔硬度降低,还可能造成材料损坏,进而对后续弯曲、焊接等工序的质量产生负面影响。焊缝识别功能为解决该类问题提供了完善的自动化解决方案。

由于管材制造工艺导致的外壁焊缝特性,其材质已受焊接影响而异于原材。若在焊缝处实施二次加工,不仅加工效果不佳、孔硬度降低,还可能造成材料损坏,进而对后续弯曲、焊接等工序的质量产生负面影响。焊缝识别功能为解决该类问题提供了完善的自动化解决方案。

自动除渣

通过控制系统的创新开发,现有的自动除渣方案得以优化。该方案实现多轴联动控制,使接渣头在执行接渣任务时能够在管道内同步自动往复移动,有效避免了熔渣在固定位置的堆积,显著降低了接渣装置的清理频率,从而大幅提升了加工效率。

通过控制系统的创新开发,现有的自动除渣方案得以优化。该方案实现多轴联动控制,使接渣头在执行接渣任务时能够在管道内同步自动往复移动,有效避免了熔渣在固定位置的堆积,显著降低了接渣装置的清理频率,从而大幅提升了加工效率。

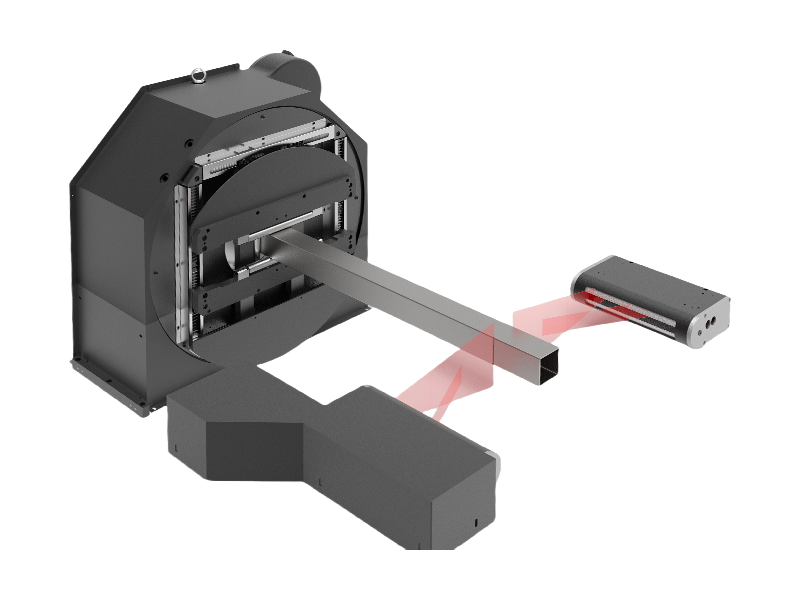

激光线扫描

i25A-3D 可配置极为先进的非接触式测量技术——激光线扫描,能够对切割前的管材位置予以极为精准的测量,并且将测量信息反馈至 PA 数控系统,进而进行自行运算程序调整,自动调整以实现尺寸纠偏的功能,从而大幅提升了管材切割的精度。

i25A-3D 可配置极为先进的非接触式测量技术——激光线扫描,能够对切割前的管材位置予以极为精准的测量,并且将测量信息反馈至 PA 数控系统,进而进行自行运算程序调整,自动调整以实现尺寸纠偏的功能,从而大幅提升了管材切割的精度。

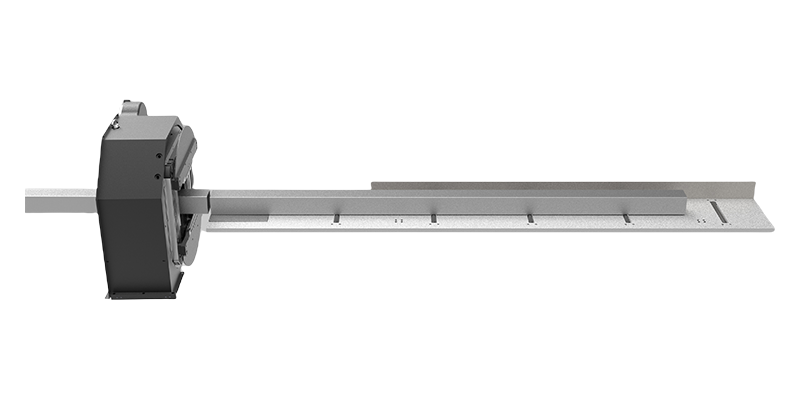

余料智能收集

i25A-3D 在其后卡盘区域创新性地增添了余料智能收集功能,精心设计了独立的余料接料翻板机构以及存储盒,能够在独立的空间条件下完成余料的吐料与收集工作。相较于之前的前卡盘余料吐料方式,其能够有效避免吐料失效、余料与前卡盘以及钣金防护件发生撞击等状况,吐料更灵活。与此同时,吐料不会受到管材大小的限制,余料收集也更为全面。余料与废料也可以达到分离,余料再利用更方便。

i25A-3D 在其后卡盘区域创新性地增添了余料智能收集功能,精心设计了独立的余料接料翻板机构以及存储盒,能够在独立的空间条件下完成余料的吐料与收集工作。相较于之前的前卡盘余料吐料方式,其能够有效避免吐料失效、余料与前卡盘以及钣金防护件发生撞击等状况,吐料更灵活。与此同时,吐料不会受到管材大小的限制,余料收集也更为全面。余料与废料也可以达到分离,余料再利用更方便。

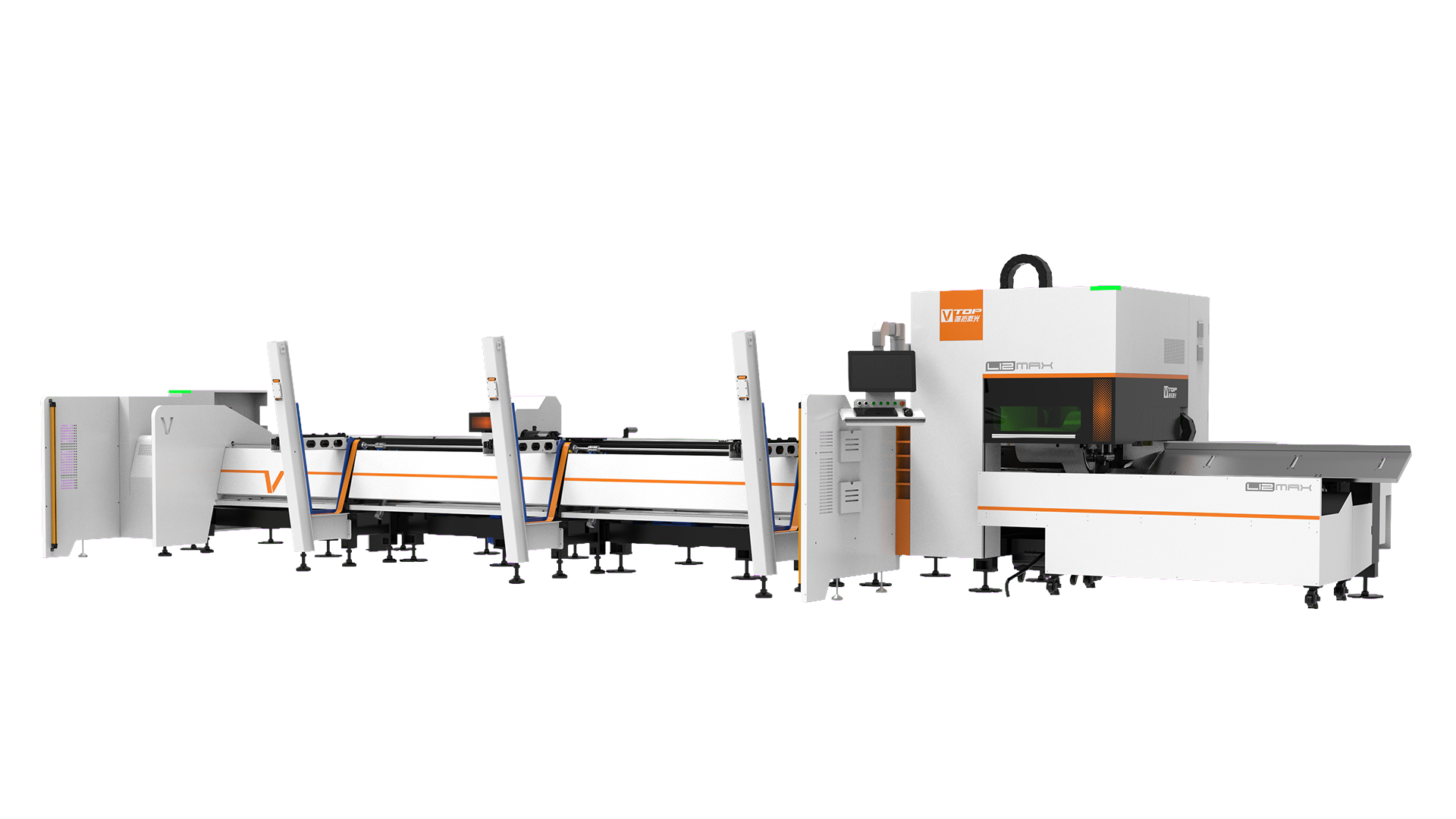

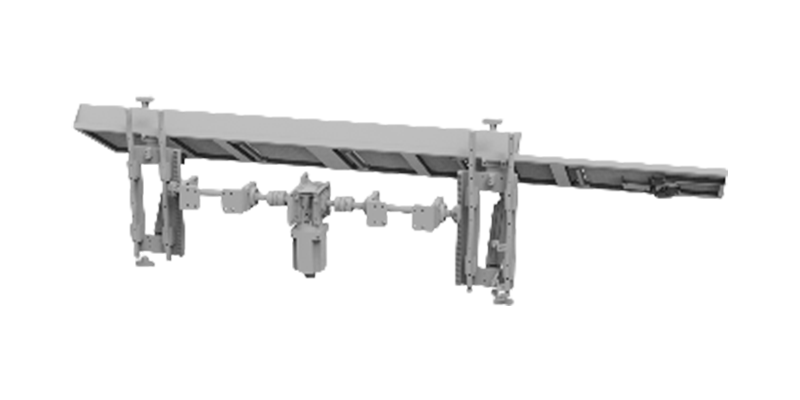

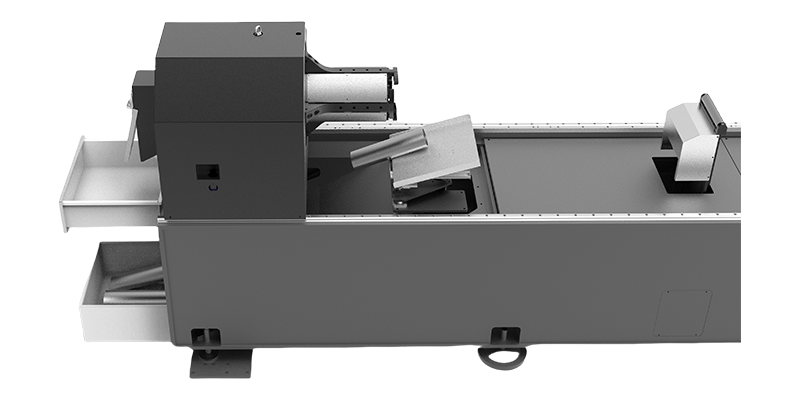

全自动管材上料机

i25A-3D系列光纤激光切管机,配备全新A1型全自动管材上料系统,实现管材的高效、稳定、智能化自动上料,显著提升了生产自动化水平,有效降低了人工成本,是管材加工自动化的关键一步。

i25A-3D系列光纤激光切管机,配备全新A1型全自动管材上料系统,实现管材的高效、稳定、智能化自动上料,显著提升了生产自动化水平,有效降低了人工成本,是管材加工自动化的关键一步。

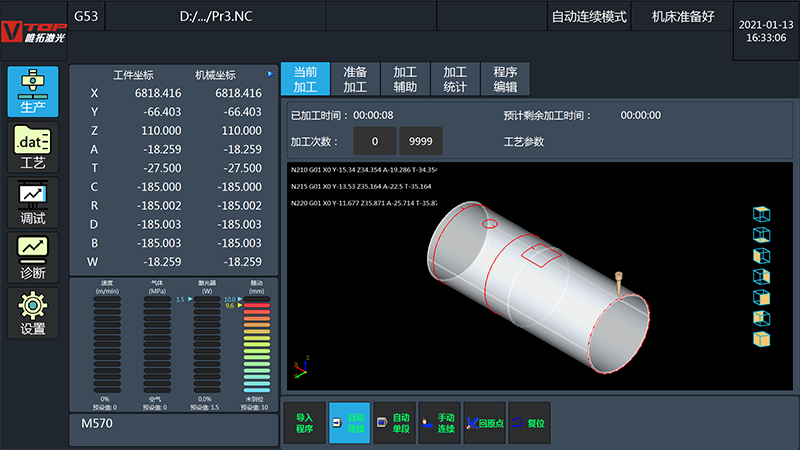

德国PA总线数控系统

基于德国PA数控系统二次开发的专业总线数控管材切割系统,以其卓越的稳定性和全面的开放性著称。其稳定性确保了长期、高效的加工生产,而开放性则赋予了用户根据自身需求进行定制化开发的灵活性,满足了各种特殊应用的需求。

基于德国PA数控系统二次开发的专业总线数控管材切割系统,以其卓越的稳定性和全面的开放性著称。其稳定性确保了长期、高效的加工生产,而开放性则赋予了用户根据自身需求进行定制化开发的灵活性,满足了各种特殊应用的需求。

支持多种操作模式

超大触屏,程序导入、编辑、工艺修改、切割等操作快捷直观,反应灵敏,极大提升了用户与设备的交互体验。保留数控机械按键,可以直观的操作、精确的控制、丰富的操作选择和提升使用安全性。

超大触屏,程序导入、编辑、工艺修改、切割等操作快捷直观,反应灵敏,极大提升了用户与设备的交互体验。保留数控机械按键,可以直观的操作、精确的控制、丰富的操作选择和提升使用安全性。

系统的自动化拓展

系统支持与无人料库、机器人自动化、激光焊接、激光打标、数控折弯、数控冲压等相关加工技术无缝对接,同时支持嵌入信息化生产管理模式,建立完备的先进化、智能化的管材加工的垂直生产制造系统。

系统支持与无人料库、机器人自动化、激光焊接、激光打标、数控折弯、数控冲压等相关加工技术无缝对接,同时支持嵌入信息化生产管理模式,建立完备的先进化、智能化的管材加工的垂直生产制造系统。

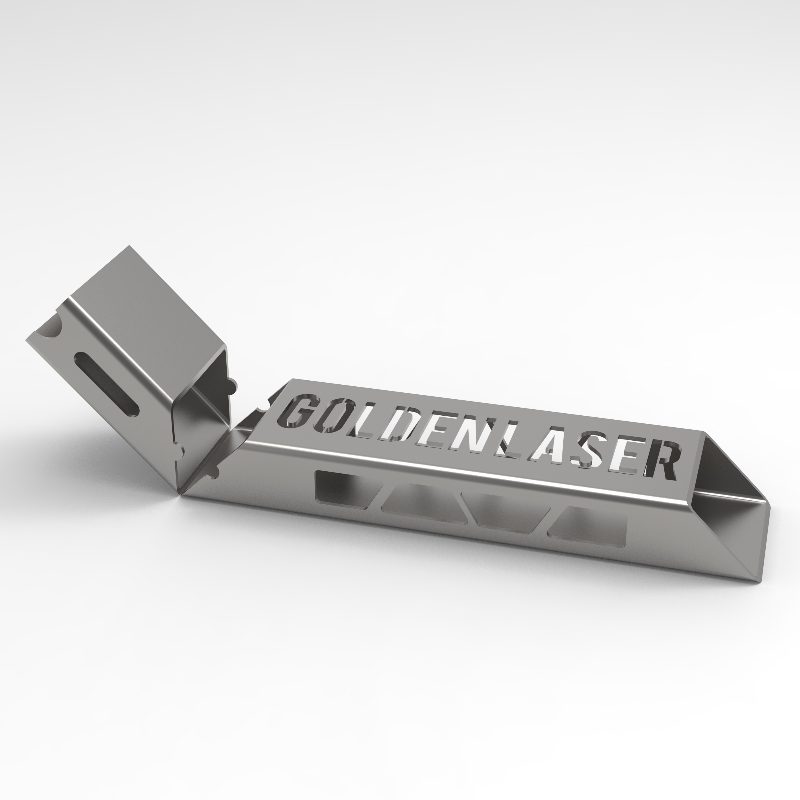

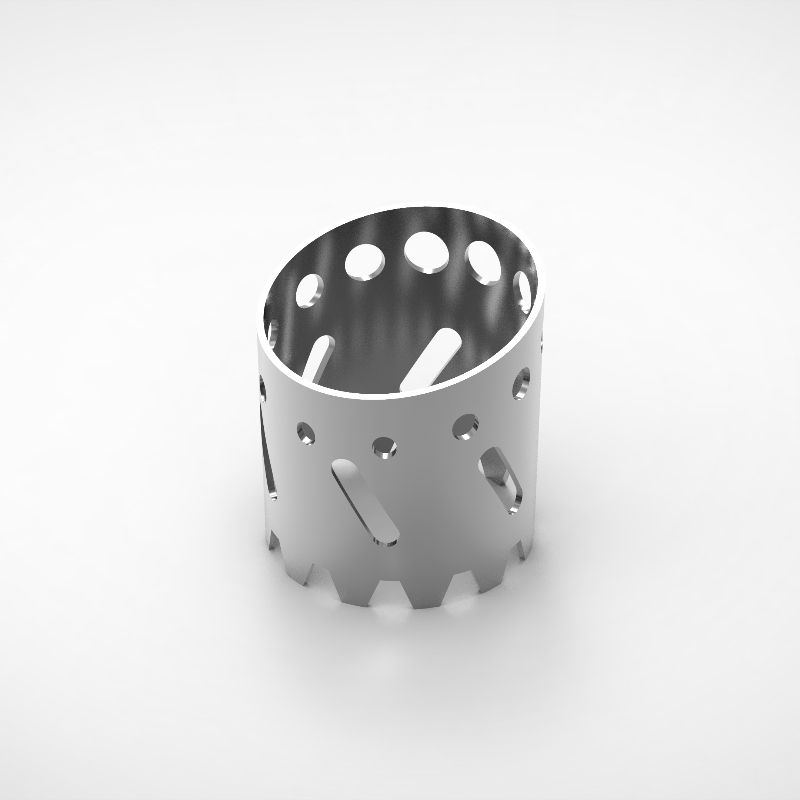

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案