标准货柜轻松运输

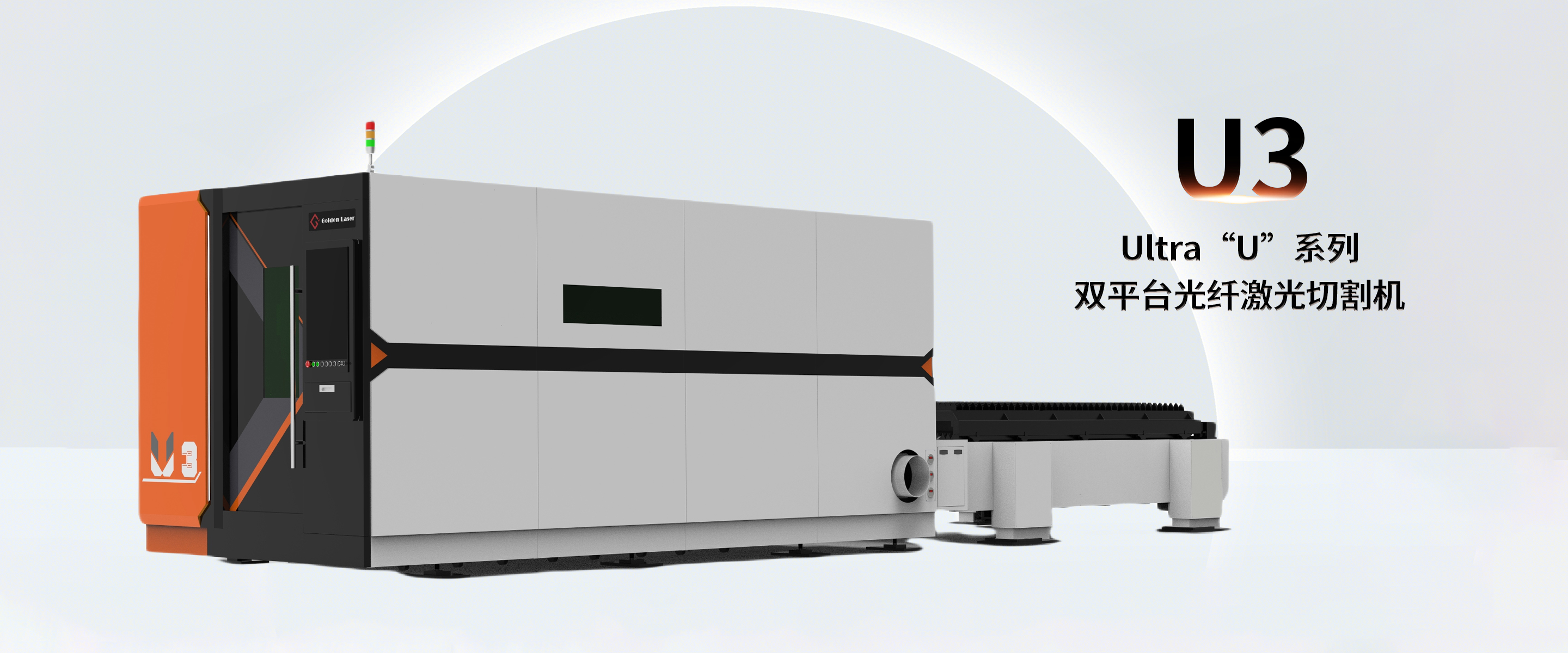

设备采用高度集成化设计方式,使得设备整体结构极致紧凑,获得极小的占地面积。U3系列设备的外形尺寸为长9565mm×宽2338mm×高2350mm。保持设备同等尺寸下,可以兼容激光功率1500W~12000W。设备可以免拆卸整机布局运输,节约运输成本。

设备采用高度集成化设计方式,使得设备整体结构极致紧凑,获得极小的占地面积。U3系列设备的外形尺寸为长9565mm×宽2338mm×高2350mm。保持设备同等尺寸下,可以兼容激光功率1500W~12000W。设备可以免拆卸整机布局运输,节约运输成本。

极致的动态性能

U3配备了最大 2G 的加速度与最高 160m/min 的空移速度,实现了极致的动态性能。在高功率激光的加持下,无论是薄板还是厚板,其加工效率均实现了翻倍提升,大幅拓展了应用范围,确保了高效的加工体验,并显著缩短了交付时间。

U3配备了最大 2G 的加速度与最高 160m/min 的空移速度,实现了极致的动态性能。在高功率激光的加持下,无论是薄板还是厚板,其加工效率均实现了翻倍提升,大幅拓展了应用范围,确保了高效的加工体验,并显著缩短了交付时间。

全封闭式防护 更安全

设备四周及顶部全部采用钣金防护,切割过程中的粉尘烟雾全部封闭在设备内部,进行有效的集中抽尘处理。同时隔绝激光辐射和规避机械运动伤害,保护人员安全。

设备四周及顶部全部采用钣金防护,切割过程中的粉尘烟雾全部封闭在设备内部,进行有效的集中抽尘处理。同时隔绝激光辐射和规避机械运动伤害,保护人员安全。

视野更大的防辐射观察窗口

设备正前方的操作区域,设计有超大观察窗,使切割动态一目了然。设备两侧同样设计有观察窗,方便人员在机床侧面观察内部情况。这些观察窗均采用了符合标准的防辐射绿色玻璃,确保人员可以直接、安全地通过窗口观察内部情况。

设备正前方的操作区域,设计有超大观察窗,使切割动态一目了然。设备两侧同样设计有观察窗,方便人员在机床侧面观察内部情况。这些观察窗均采用了符合标准的防辐射绿色玻璃,确保人员可以直接、安全地通过窗口观察内部情况。

电动伺服升降工作台

U3工作台融入了前沿的电动伺服升降技术,该技术能够确保2个工作台在切割区域处于同一位置和高度,精准维持切割高度恒定不变,显著增强了切割加工的效率与稳定性,确保了切割精度的始终如一。此外,得益于电动升降技术的数字化控制,同样能维持后工作台统一高度并灵活可调,实现与无人料库的无缝衔接,执行自动化上下料,集成为钣金自动化加工系统,进一步提升整体加工效率与流程顺畅度。

U3工作台融入了前沿的电动伺服升降技术,该技术能够确保2个工作台在切割区域处于同一位置和高度,精准维持切割高度恒定不变,显著增强了切割加工的效率与稳定性,确保了切割精度的始终如一。此外,得益于电动升降技术的数字化控制,同样能维持后工作台统一高度并灵活可调,实现与无人料库的无缝衔接,执行自动化上下料,集成为钣金自动化加工系统,进一步提升整体加工效率与流程顺畅度。

加工与上下料同步

互换双平台的优势在于,前工作台执行激光切割同时,后工作台可以同步进行加工工件的下料和材料上料,加工与上下料互不影响,设备切割保持连续性,减少停机时间,提升设备利用率,提高生产效率。

互换双平台的优势在于,前工作台执行激光切割同时,后工作台可以同步进行加工工件的下料和材料上料,加工与上下料互不影响,设备切割保持连续性,减少停机时间,提升设备利用率,提高生产效率。

交换安全无忧

工作台交换增加了安全互锁急停按钮,交换前和交换结束均需要启停安全按钮,防止在激光切割中或者人员检修时,误触交换指令启动工作台交换,造成安全事故。

工作台交换增加了安全互锁急停按钮,交换前和交换结束均需要启停安全按钮,防止在激光切割中或者人员检修时,误触交换指令启动工作台交换,造成安全事故。

安全预防

监控窗口实时显示设备内部加工和后工作台上下料过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。

监控窗口实时显示设备内部加工和后工作台上下料过程,操作人员观察范围更广,视角更灵活,出现紧急情况,操作人员第一时间发现并采取应急措施,保护人员或者设备安全。

数据保存

监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

监控实时采集和保存监控画面,设备出现故障,可以结合保存的数据进行分析和处理,缩短故障排除时间,提升设备利用效率。

触屏操作

超大触控屏幕并集成了数控操作按键,程序导入、编辑、工艺修改及切割操作等核心功能均设计得快捷直观,系统响应迅速,显著优化了用户与设备的交互体验。

超大触控屏幕并集成了数控操作按键,程序导入、编辑、工艺修改及切割操作等核心功能均设计得快捷直观,系统响应迅速,显著优化了用户与设备的交互体验。

鼠键操作

同时配置鼠标键盘,支持灵活、精确、舒适、通用的设备使用习惯。

同时配置鼠标键盘,支持灵活、精确、舒适、通用的设备使用习惯。

吹抽组合 除尘更有效

机床底部一侧气压向对侧吹,形成定向的气压气流,将激光切割过程中的粉尘烟雾,驱散到对侧抽尘窗口,同时可以及时减少切割时产生的烟雾粉尘的迅速扩散程度,吹抽组合方式相较于单一抽离方式除尘更有效。

机床底部一侧气压向对侧吹,形成定向的气压气流,将激光切割过程中的粉尘烟雾,驱散到对侧抽尘窗口,同时可以及时减少切割时产生的烟雾粉尘的迅速扩散程度,吹抽组合方式相较于单一抽离方式除尘更有效。

分区抽尘 除尘更快

在超大密闭加工空间内,只有形成单一的抽尘窗口,从而形成气流高压差,才可以实现最快速度将烟雾粉尘抽离到设备外部。U3抽尘一侧设计为与激光切割头位置动态关联控制,即激光切割头切割的区域,该区域的抽尘窗口自动开启,其余关闭,与切割头位置实时关联,达到快速抽离烟雾粉尘效果。

在超大密闭加工空间内,只有形成单一的抽尘窗口,从而形成气流高压差,才可以实现最快速度将烟雾粉尘抽离到设备外部。U3抽尘一侧设计为与激光切割头位置动态关联控制,即激光切割头切割的区域,该区域的抽尘窗口自动开启,其余关闭,与切割头位置实时关联,达到快速抽离烟雾粉尘效果。

独立式电控柜

所有电控部分集中布局,同时集成了激光器(柜式)存放空间,功能区域化,密闭防尘,减少电路隐患,设备维护检修目标更集中,快捷方便。独立电控柜安装专用冷却空调,维持电控柜内部恒定温度,确保电器元件稳定工作,同时面对不同气温条件下,避免温差结露导致激光器严重故障,建立激光器的保护功能。

所有电控部分集中布局,同时集成了激光器(柜式)存放空间,功能区域化,密闭防尘,减少电路隐患,设备维护检修目标更集中,快捷方便。独立电控柜安装专用冷却空调,维持电控柜内部恒定温度,确保电器元件稳定工作,同时面对不同气温条件下,避免温差结露导致激光器严重故障,建立激光器的保护功能。

机床内部铺设耐火砖

当激光功率达到12000W时,U3机床内部及接料车均全面铺设了高性能耐火砖,应对超高功率激光切割带来的极端高温挑战。在切割加工中,激光直射底部产生的高热量被耐火砖完全吸收,其卓越的耐高温与稳定的物理化学特性,如同坚实的盾牌,有效阻隔了热量对工作台本体的侵袭,防止了因高温导致的变形问题。此举不仅显著延长了工作台的使用寿命,还极大地降低了客户的维护与使用成本。

当激光功率达到12000W时,U3机床内部及接料车均全面铺设了高性能耐火砖,应对超高功率激光切割带来的极端高温挑战。在切割加工中,激光直射底部产生的高热量被耐火砖完全吸收,其卓越的耐高温与稳定的物理化学特性,如同坚实的盾牌,有效阻隔了热量对工作台本体的侵袭,防止了因高温导致的变形问题。此举不仅显著延长了工作台的使用寿命,还极大地降低了客户的维护与使用成本。

轻量化铝制横梁

在高功率光纤激光切割机中,铝制横梁相较于传统钢制横梁展现出了显著优势。其轻盈的重量设计极大地减轻了整体负载,有效缓解了因幅面增加横梁跨度增长而导致的运动性能下降问题,实现更高的加速度与更快的运动速度,从而显著提升整体加工效率。

在高功率光纤激光切割机中,铝制横梁相较于传统钢制横梁展现出了显著优势。其轻盈的重量设计极大地减轻了整体负载,有效缓解了因幅面增加横梁跨度增长而导致的运动性能下降问题,实现更高的加速度与更快的运动速度,从而显著提升整体加工效率。

坚固耐用精度可靠的床体

床体使用加厚钢板采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。采用龙门铣床对床身及工作台进行初步快速大进给切削,去除多余材料,为后续加工打造基础。

床体使用加厚钢板采用气保焊焊接方式,获得高强度、抗锈能力强、抗裂性好的焊缝,整体焊接缺陷变形小,表面质量美观。采用高温退火热处理工艺,消除焊接加工过程中在床体中产生的残留内应力,避免床体在后续加工及使用过程中发生变形,影响切割精度。采用龙门铣床对床身及工作台进行初步快速大进给切削,去除多余材料,为后续加工打造基础。

喷嘴自动更换

U3配备了先进的喷嘴自动更换系统,该系统能够高效地在切割前手动触发或加工过程中自动执行喷嘴更换,实现快速且稳定的操作。该系统支持在多种材料及切割工艺下的智能自动喷嘴更换,实现切割工艺的精准匹配,灵活应对不同场景的无人干预批量精准切割需求。此外,喷嘴的自动更换与喷嘴自动清洗、高度标定流程无缝衔接,确保切割精度的一致性,进一步提升自动化切割后的产品质量。

U3配备了先进的喷嘴自动更换系统,该系统能够高效地在切割前手动触发或加工过程中自动执行喷嘴更换,实现快速且稳定的操作。该系统支持在多种材料及切割工艺下的智能自动喷嘴更换,实现切割工艺的精准匹配,灵活应对不同场景的无人干预批量精准切割需求。此外,喷嘴的自动更换与喷嘴自动清洗、高度标定流程无缝衔接,确保切割精度的一致性,进一步提升自动化切割后的产品质量。

喷嘴自动清洗

激光氧气切割碳钢穿孔,空气切割铝板穿孔,均会产生飞溅的熔渣粘连到喷嘴底部,造成喷嘴堵塞或者影响跟随高度误差,影响切割质量和效率。U3标配喷嘴自动清洗系统,集成一键手动与加工过程自定义清洗模式,有效应对激光切割中熔渣粘连问题,保持喷嘴清洁,稳定提升切割质量与效率。

激光氧气切割碳钢穿孔,空气切割铝板穿孔,均会产生飞溅的熔渣粘连到喷嘴底部,造成喷嘴堵塞或者影响跟随高度误差,影响切割质量和效率。U3标配喷嘴自动清洗系统,集成一键手动与加工过程自定义清洗模式,有效应对激光切割中熔渣粘连问题,保持喷嘴清洁,稳定提升切割质量与效率。

高度自动标定

喷嘴切割高度稳定对于切割质量和效率的保证起到至关重要的作用。U3集成的自动高度标定功能,实现清洗与标定无缝衔接,双重保障切割高度稳定,确保质量与效率。其次高度标定平台,也可以应用到在更换不同类型的喷嘴后的高度标定,满足多样需求。

喷嘴切割高度稳定对于切割质量和效率的保证起到至关重要的作用。U3集成的自动高度标定功能,实现清洗与标定无缝衔接,双重保障切割高度稳定,确保质量与效率。其次高度标定平台,也可以应用到在更换不同类型的喷嘴后的高度标定,满足多样需求。

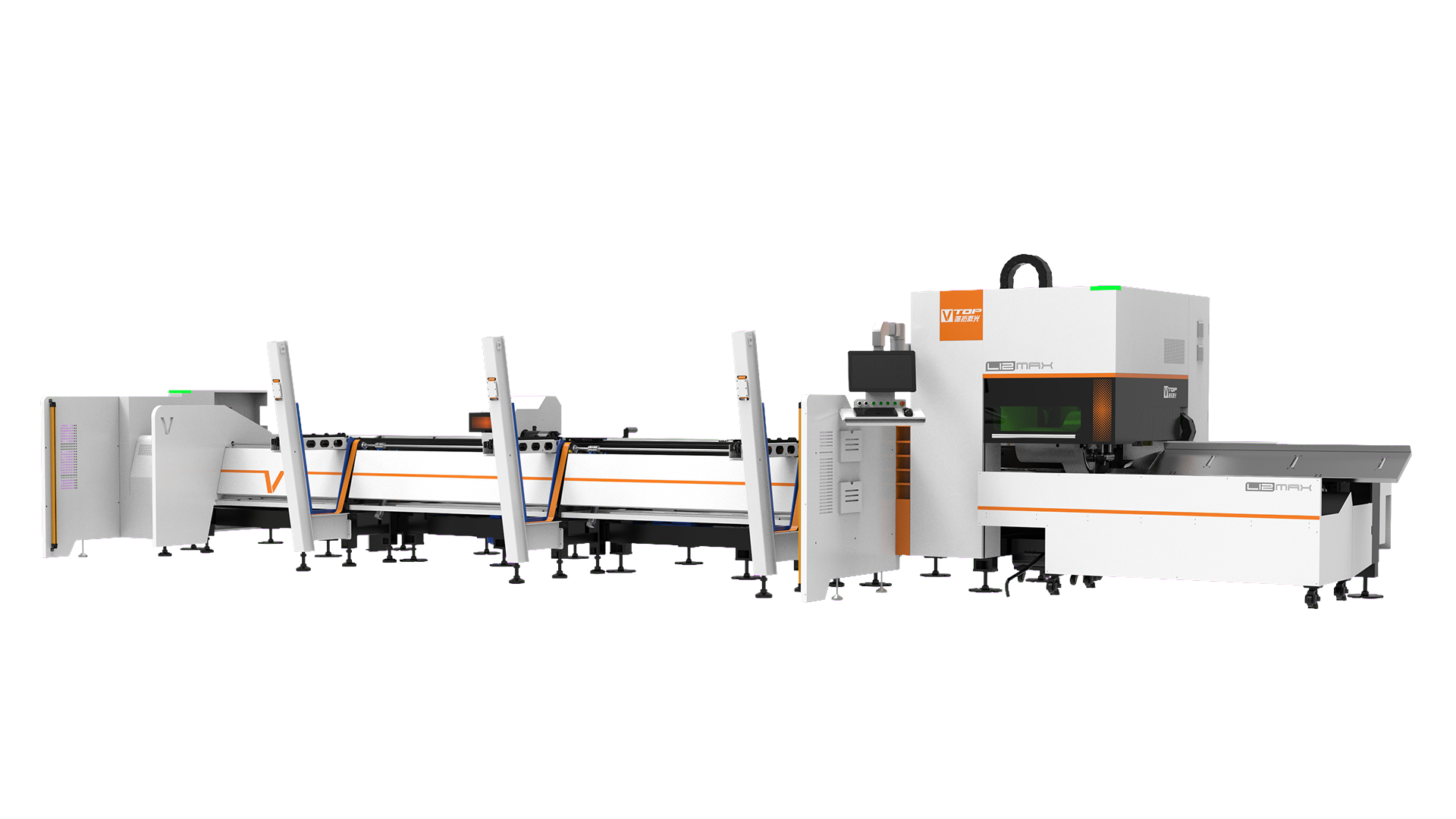

U3 Loader 自动化钣金加工系统

U3 Loader 自动化钣金加工系统,搭载先进的装卸系统与光纤激光切割技术,实现了从材料装卸到切割加工的全自动化流程,显著提升了生产率和效率,同时保证了高精度的切割质量和一致性,,并可以根据客户实际加工场景进行定制化匹配解决方案。通过减少人工干预、优化能源利用、增强安全性及提供灵活多样的材料处理能力,U3 Loader 不仅大幅降低了加工成本,还展现了卓越的环境效益,是现代高效、智能制造环境的理想解决方案。

U3 Loader 自动化钣金加工系统,搭载先进的装卸系统与光纤激光切割技术,实现了从材料装卸到切割加工的全自动化流程,显著提升了生产率和效率,同时保证了高精度的切割质量和一致性,,并可以根据客户实际加工场景进行定制化匹配解决方案。通过减少人工干预、优化能源利用、增强安全性及提供灵活多样的材料处理能力,U3 Loader 不仅大幅降低了加工成本,还展现了卓越的环境效益,是现代高效、智能制造环境的理想解决方案。

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案